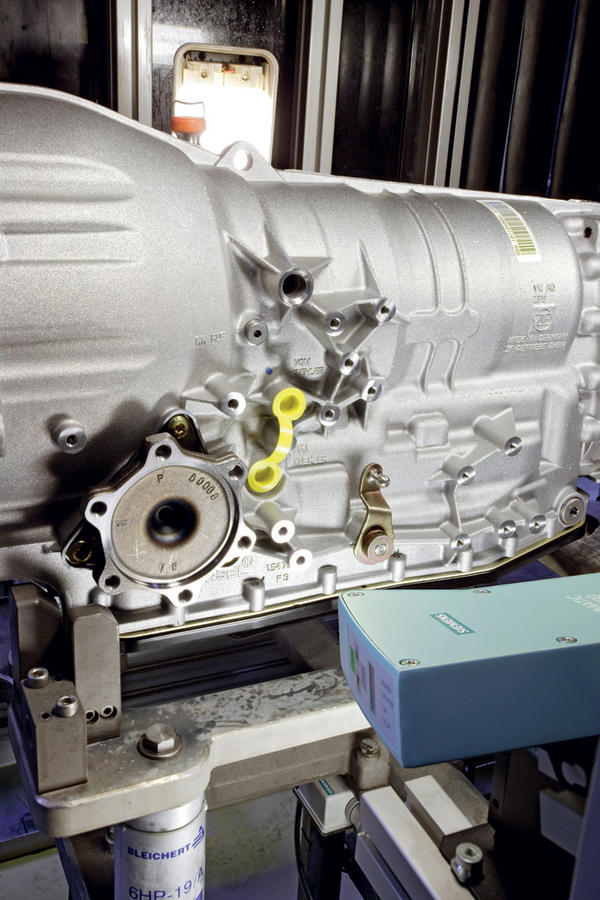

Am Standort Saarbrücken der ZF Getriebe GmbH werden rund eine Million Getriebe jährlich gefertigt. In vielen Fällen übernehmen Kamerasysteme und intelligente Bildverarbeitungssensoren die Prüfarbeit. Mit dem Simatic-Höhenprofilsensor geht ZF jetzt neue Wege.

Seit Jahren sorgen zahlreiche Vision Sensoren entlang der Fertigungslinien dafür, dass automatisch geprüft wird, ob alle Getriebekomponenten korrekt montiert sind. „Bevor unsere Getriebe zur Auslieferung freigegeben werden, durchlaufen sie eine Vielzahl von Prüfungen“, sagt Klaus Kimmling. Und mit intelligenter Sensorik will der Projektleiter für Automatisierung bei ZF die Kosten dafür senken. So wird in einer Prüfzelle im Anschluss an die vollautomatische Wäsche von Automatikgetrieben mit zwei intelligenten Kameras das Vorhandensein von Verschlussstopfen geprüft. In der gleichen Station sollte der Wählhebel außen auf dem Getriebegehäuse auf korrekte Wahl und richtigen Sitz automatisiert geprüft werden.

„Mit den Kamerasystemen kamen wir an dieser Stelle nicht weiter“, erinnert sich Kimmling, „denn das Getriebegehäuse und der Wählhebel sind beide aus Metall. Daher heben sie sich optisch nicht sonderlich gut voneinander ab. Außerdem haben wir bedingt durch teilweise unterschiedliche Verweilzeiten in der Getriebewäsche mitunter erheblich differierende Oberflächenfärbungen, was eine auf Farbe und Kontrast beruhende Prüfung erschwert.“

Nach eingehender Beratung mit der Nürnberger Siemens AG entschied sich ZF zu einem Pilotprojekt mit dem neuartigen Höhenprofilsensor Simatic MV230. Dabei ging es zum einen darum, die Vorteile des Sensors für die konkrete Wählhebelprüfung innerhalb des bestehenden Prüfumfelds zu verifizieren beziehungsweise die zu berücksichtigenden Randbedingungen festzustellen. Zum anderen sollten darüber hinaus auch die erforderlichen Sensoreigenschaften für weitere Anwendungen und Funktionen ermittelt werden. Entscheidend für die Wahl war, dass für ihn die Farbe der Prüfobjekte keine Rolle spielt. Denn er prüft sie mittels Lasertechnologie auf ihre Geometrie im Profil. So werden sowohl Profilunterschiede als auch die Ausrichtung der Wählhebel am Getriebegehäuse zuverlässig erkannt.

Das zugrunde liegende Prinzip heißt Laser-Triangulation. Dabei wird eine bis zu 75 mm lange Laserlichtlinie auf das Prüfobjekt projiziert und unter einem definierten Winkel wieder aufgenommen. Profiländerungen entlang der Linie, beispielsweise durch den korrekt montierten Wählhebel, werden so durch einen charakteristischen Linienverlauf auf dem Aufnahmesensor abgebildet, einem 750 Pixel x 480 Pixel großen CMOS-CCD-Chip. Das Resultat wiederum wird mit zuvor geteachten Mustern verglichen. Auf diese Weise lassen sich Prüfobjekte mit bis zu 70 mm Breite und Höhenunterschieden von maximal 100 mm erkennen.

Durch das relativ große Arbeitsfeld mit Messabständen zwischen 210 und 310 mm löst sich für Klaus Kimmling auch ein weiteres Problem auf einfache Weise: „Da wir hier eine Vielzahl von Getriebetypen in nahezu beliebiger Reihenfolge fertigen, müssten wir beim Einsatz von Kamerasystemen deren Lichtquellen ständig neu ausrichten. Bei der Höhenprofilmessung ist der Laserstrahl selbst die Lichtquelle, weshalb wir uns innerhalb des Arbeitsabstands diesen Aufwand sparen können.“

Birgit Gottsauner Siemens, Nürnberg

Identifiziert wird mittels Laser-Triangulation

Teilen: