Eine modifizierte Werkstückoberfläche ist oft die Bedingung dafür, daß Aluminium seine Vorzüge als Konstruktionswerkstoff ausspielen kann. Dafür gibt es eine Fülle von Beschichtungen, die sich auf die Anwendung maßschneidern lassen.

Dr. Helmut Hinüber ist Referent für Oberflächentechnik in der Aluminium-Zentrale e.V. in Düsseldorf

Neue Einsatzgebiete für Leichtmetalle stellen oft besondere Ansprüche an die Funktionalität der Oberflächen: Sie sollen verschleißfest, korrosionsbeständig und kratzfest sein und zugleich ein dekoratives Äußeres aufweisen. Innovative Oberflächentechnologien ergänzen deshalb immer stärker die traditionellen Verfahren, zu denen neben der anodischen Oxidation das Hartanodisieren, chemisch und galvanisch hergestellte Metallüberzüge und organische Beschichtungen gehören.

Chemische und galvanische Metallüberzüge

Praxiserprobt sind die Nickelabscheidung und das Hartverchromen. So hat sich im Motorenbau das Beschichten von Zylinderlaufflächen mit einer Nickel-Siliziumcarbid-Dispersionsschicht durchgesetzt. Bei Formteilen aus Aluminium werden in solche Schichten feine Partikel mit Gleiteigenschaften wie PTFE eingelagert. Sie verbessern die tribologischen und chemischen Eigenschaften.

RandschichtenBearbeitung

Das zu den jüngeren Entwicklungen zählende Puls-Plasmanitrieren gehört bei Titan und Titanlegierungen zum Stand der Technik. Hingegen ist das Nitrieren von Aluminium-Legierungen aufgrund verschiedener Einschränkungen weniger verbreitet. Durch UV-Laserlicht wird es jedoch möglich und verspricht hohen Nutzen bei Leichtbaukomponenten, die eine partiell erhöhte Verschleißbeständigkeit erfordern. Kurzgepulste UV-Strahlen eines Excimerlasers können Verschleiß, Korrosion und Ermüdung entgegenwirken. Da in der Regel kein Verzug auftritt, lassen sich auch endbearbeitete Bauteile behandeln.

Die schmelzmetallurgische Randschichtbearbeitung von Aluminiumwerkstoffen durch den Laser gilt als Methode mit hohem Entwicklungspotential. Die Härte von Gußwerkstücken läßt sich damit um 50 % steigern. Zusätzliches Laserlegieren mit einer Nickellegierung in einem zweistufigen Prozeß ermöglicht Härtewerte bis 1000 HV 0,1 und Einschmelztiefen bis 500 µm.

Chemisch-physikalische Gasphasenverfahren

Neue Anwendungsfelder für Aluminium eröffnen superharte amorphe Kohlenstoffschichten. Sie bieten sehr gute Verschleiß- und Gleiteigenschaften und können zudem die Korrosionsbeständigkeit von stark beanspruchten Oberflächen wesentlich verbessern. Amorpher, Wasserstoff-freier Kohlenstoff wird entweder als Einzelschicht oder in Verbindung mit Metallen in mehreren Schichten abgeschieden. Dazu dienen Hybridverfahren, welche die Vorteile von Lasertechnologie und PVD-Verfahren (Physical Vapor Deposition) verbinden. Ein Beispiel ist das Laser-Arc-Verfahren, das mit einem lasergesteuerten Vakuumbogen arbeitet. Dabei entstehen superharte Kohlenstoffschichten, die einen deutlich höheren Verschleißwiderstand aufweisen als Titannitrid- oder wasserstoffhaltige Kohlenstoffschichten.

Härtewerte bis zu 3000 HV 0,01 sind auf Aluminium möglich

Harte und superharte Schichten auf Aluminiumwerkstoffen werden zunehmend mit chemischen sowie physikalischen Gasphasenverfahren und durch die Ionenimplantation erzeugt. Die Schichten erreichen ohne weiteres Härtewerte von 3000 HV 0,01. Sie verbessern die Abriebfestigkeit der Aluminiumlegierungen stark, wie Verschleißuntersuchungen zeigen. Etwa 80 % der Hartstoffschichten bestehen aus TiN, der Rest im wesentlichen aus TiAlN oder TiCN.

Das wachsende Umwelt- und Energiebewußtsein nahm die Beleuchtungsindustrie zum Anlaß, den Beleuchtungswirkungsgrad der Reflektormaterialen zu verbessern. Mit ökologisch vorteilhaften PVD-Verfahren lassen sich Schichtsysteme auf Aluminiumbänder auftragen, die bis zu 15 % höhere Wirkungsgrade erzielen. Der bei Aluminium ohnehin hohe Reflexionsgrad wächst damit auf über 95 %.

Insbesondere in der Ionenimplantation sehen Fachleute ein hohes Innovationspotential für den Verschleißschutz von Aluminiumlegierungen. Durch Implantieren von Kohlenstoff, Stickstoff oder Sauerstoff läßt sich eine bis zu viermal höhere Härte erreichen als bei unbehandeltem Werkstoff. Die Härte nimmt Werte wie bei hartstoffbeschichtetem Stahl an.

Mit Hilfe des Plasma-CVD-Verfahrens (Chemical Vapor Deposition) lassen sich sehr harte und sogar gegen Wasserstoff dichte Schichten herstellen, die von keiner Chemikalie angegriffen werden und ausgezeichnet gegen Korrosion geschützt sind. Das plasmagestützte CVD-Verfahren (PA-CVD) ermöglicht das Beschichten von komplex geformten Substraten mit niedrigeren Prozeßtemperaturen und geringerem Aufwand als beim klassischen CVD-Verfahren.

Plasmachemisch erzeugte Oxidkeramik-Schichten

Eine extrem hohe Verschleißfestigkeit besitzen plasmachemisch keramisierte Aluminium-Bauteile. Die Oxidkeramik- oder Oxidkeramik-Dispersionsschichten entstehen in speziellen Säure-Elektrolyten. Dabei wandelt sich das Metall im Oberflächenbereich durch Oxidations- und Schmelzprozesse in echte Keramiken um. Diese Schichten unterscheiden sich in der Struktur völlig von den durch (hart)anodische Oxidation hergestellten Belägen. Sie besitzen hervorragende funktionelle Eigenschaften und werden besonders in Textilmaschinen, aber auch im allgemeinen Maschinenbau eingesetzt.

Die AHC Oberflächentechnik GmbH in Kerpen nutzt das Verfahren unter anderem zum Herstellen plasmachemisch beschichteter Rotoren für Turbo-Molekularpumpen. Zum Beispiel in der Halbleiterindustrie bei plasmachemischen Ätzprozessen halten die Alu-Bauteile härtesten korrosiven Beanspruchungen stand. Daneben ist die Oxidschicht sehr verschleißbeständig und weist eine exzellente Dauerschwingfestigkeit auf. Die Rotoren erzielen eine viermal längere Standzeit als herkömmlich beschichtete Versionen.

Multifunktionale Beschichtungen

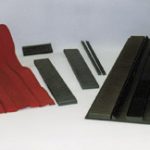

Für Aluminiumoberflächen besonders geeignet sind die „Multifunktionalen Beschichtungen“ der MCG Metal Coat GmbH aus Brühl. Basis des Verfahrens sind multifunktionale Verbundwerkstoffe. Mit ihnen lassen sich unterschiedliche Eigenschaften gezielt kombinieren. Derartig behandelte Werkstücke kommen in Verpackungsmaschinen, Haushaltsgeräten und anderen Bereichen zum Einsatz. Ein Beispiel sind Aluminiumwerkzeuge, in denen Schaummaterial geprägt wird. Gegenüber normalen Teflonbeschichtungen erhöht sich die Standzeit der Werkzeuge um ein Vielfaches.

Aluminiumbleche lassen sich mit der Multifunktionalen Beschichtung so modifizieren, daß sie als Sand-Rutschen in Gießereien, Zuführungen für Papier oder Fahrtreppen-Fußverkleidungen zum Einsatz kommen.

Thermisches Spritzen

Als Schutz vor Verschleiß oder Korrosion ist das thermische Spritzen seit langem bewährt. Die Vielzahl der verfügbaren Spritzmaterialien ermöglicht unterschiedliche Schichtzusammensetzungen mit hohen Auftragsraten. Industriell wird vor allem das Flamm-, Lichtbogen- und Plasmaspritzen genutzt. Besonders gut haftende Schichten lassen sich mit energiereichen Verfahren wie dem Detonationsspritzen oder „High Velocity Oxygen Fuel” erzeugen. Beim HVOF-Verfahren werden schmelzflüssige Wolframkarbidteilchen mit Geschwindigkeiten bis zu 1000 m/s auf das Bauteil geschleudert. Mit dem Plasmaspritzen lassen sich auch Keramiken auf Leichtmetallwerkstoffe auftragen. Diese Beschichtungen werden in der Textil- und Chemieindustrie sowie im Maschinenbau eingesetzt und können so hart sein, daß sie sich nur mit Diamant bearbeiten lassen.

Teilen: