Generative Composites | Die Faserverbund-Pioniere wagen sich an die Vision, Composites individuell zu „generieren“ – mit so hoher Gestaltungsfreiheit, wie heute schon unverstärkte Teile aus dem 3D-Drucker kommen. Der erste Schritt sind additiv gefertigte Teile mit Endlosfaserverstärkung. ❧ Olaf Stauß

Vorbilder liefert die Natur, erklärt Prof. Hubert Jäger, Vorstand im Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden. Ihm schweben virtuos verstärkte Teile vor, die den Faser-Architekturen von gewachsenen Strukturen nacheifern und dadurch außergewöhnlich leicht sind. Deren Geheimnis ist, dass die Verstärkungsfasern genau dort und nur dort platziert sind, wo später die Lastpfade auftreten. Wie sie eines Tages hergestellt werden könnten, skizzierte Prof. Jäger auf der Hannover Messe so: „Der Roboter spannt tausende von Carbonfäden auf und realisiert damit Entwürfe, die nach bionischen Prinzipien gestaltet sind.“

Bis zum visionären Ziel solcher generativ-additiv gefertigten Composites ist es noch ein weiter Weg – nicht nur im Know-how, sondern auch in der Vorgehens- und Denkweise der Ingenieure, die sich traditionell an einem Kontinuum (wie Metall) orientieren. Doch der Anfang ist gemacht, betont Jäger: Das ILK hat an der TU Dresden ein „Innovationslabor für Generative Fertigung“ eingerichtet. Die erste Generation additiver Composites steht davor, zusammen mit einem Industriepartner zur Serienreife weiterentwickelt zu werden.

Die Wissenschaftler am ILK haben dazu einen Druckkopf für das gängige additive Verfahren FDM (Fused Deposition Modeling) entwickelt, der mehr kann als „nur“ Thermoplastmaterial aufzuschmelzen und aufzubringen. Statt der üblichen Filamente verarbeitet er „Hybridgarne“. Dabei handelt es sich um Verstärkungsfasern, die mit Thermoplastmaterial ummantelt sind. Dem System-Druckkopf des ILK gelingt es, den Schichtaufbau im FDM-Prozess mit solchen Hybridfasern zu realisieren. Zwar verbleiben die Verstärkungsfasern innerhalb der jeweiligen Schichtebenen. Durch Variieren der Richtungen lassen sich jedoch erhebliche Versteifungseffekte erreichen. Ähnlich wie in Prepregs können sich beispielsweise Schichten mit Faserrichtungen von 0°, 45° oder 90° überlagern – oder noch ganz anderen Fasergeometrien folgen. Hier eröffnet sich ein immenses Potenzial für die Forscher.

Als Ausgangsmaterial für den Druckprozess nutzen die ILK-Wissenschaftler ein Hybridgarn aus Glasfasern und PP als Verstärkungs- und Matrixkomponente. Nach eigenen Angaben realisieren sie damit endlosfaserverstärkte Strukturen mit einem Faservolumengehalt von 35 %. In Versuchen konnten sie bereits die relevanten elastischen Kennwerte und Festigkeiten bestimmen und eine Modellierungsstrategie für die Auslegung der neuen Werkstoffe erarbeiten.

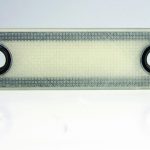

Mit dem neuen Faserdrucker wurden am ILK bereits Demonstratoren wie Biegeträger oder Zugstreben gedruckt und getestet. Sie veranschaulichen die Möglichkeit, verschiedene Faserorientierungen innerhalb der Schicht beanspruchungsgerecht umzusetzen und im Multi-Material-Design mit anderen Werkstoffen zu kombinieren. So besitzt die im Bild gezeigte Zugschlaufe bereits Augen, an denen sich Achsen oder Bolzen einsetzen lassen. „Der Leichtbau kann durch bionische Verstärkungsstrukturen, Multi-Material-Design und maßgeschneiderte Faserverbundtechnologie von der generativen Fertigung profitieren“, sagt Prof. Niels Modler vom ILK. An seiner Professur für Funktionsintegrativen Leichtbau wurde das Innovationslabor für generative Fertigung eingerichtet. Modler: „Mit der Entwicklung des Druckkopfes etablieren wir eine vollkommen neue Materialgruppe der faserverstärkten Kunststoffe für die additive Fertigung.“

Die additive Technologie bringt in die Faserverbundtechnik ihre Stärke ein, Produkte mit hoher Gestaltungsfreiheit herzustellen – hochindividualisiert und durch den automatisierten Schichtaufbau zugleich reproduzierbar. Eine weitere Option, individualisiert zu entwerfen, ergibt sich durch das Modifizieren der Fasern. Auch diesen Faden hat die TU Dresden durch das kürzlich neu eingerichtete Forschungszentrum „Research Center Carbon Fibers Saxony“ (RCCF) aufgegriffen.

Der Ansatz ist so interessant, dass beispielsweise auch das in der Faserforschung renommierte ITCF Denkendorf bei Stuttgart ein eigenes 3D-Drucklabor einrichten will. Hier arbeiten die Forscher vorerst mit zwei Druckköpfen – einem für die Verstärkungsfasern und einem für das Polymermaterial. Letzterer ist mit einem Mischersystem ausgestattet, das dreierlei Thermoplast-Komponenten zuführen und in einem Gradientenverfahren verschiedene mechanische und physikalische Eigenschaften im Bauteil verwirklichen kann.

Bei beiden Ansätzen deutet sich an: Die Composites-Forscher haben die dritte Dimension im Blick, sie werden sich mit Variationen in der Schichtebene nicht begnügen. Die Dresdener sind den nächsten Schritt bereits gegangen. Im Dezember haben sie ihr Innovationslabor für generative Fertigung um eine multifunktionale Preforming-Anlage der Compositence GmbH erweitert. Das Ziel: komplexe räumliche Strukturen aus endlosfaserverstärkten Thermoplasten herzustellen und dazu die Anlagentechnik weiter zu entwickeln. Die Anlage ermöglicht eine schnelle und gleichzeitige Ablage mehrerer faserverstärkter Thermoplast-Tapes. Da es sich nicht mehr nur um einen reinen Schichtaufbau handelt, redet Eike Dohmen, Leiter der Fachgruppe Sonderwerkstoffe und Sonderverfahren am ILK, lieber von „generativer“ als von additiver Technik.

Was im Dresdener Preforming-Center „generativ“ geschieht, macht Dohmen mit den aus der Additiv-Technik vertrauten Begrifflichkeiten plausibel: Ein neuartiger „Druckkopf“ legt Tapes ab und baut so gezielt räumlich strukturierte Preforms auf. Das Besondere daran ist, dass der Druckkopf dies mit 16 Thermoplast-Bändern gleichzeitig tun kann – also besonders schnell ist. Und dass diese Bänder ganz unterschiedlich zusammengesetzt sein können: Ob sie nun aus Geweben, Gelegen oder UD-Tapes etcetera bestehen – sie realisieren einen maßgeschneiderten Composites-Entwurf.

Ein Ziel der ILK-Forscher ist etwa die verschnittfreie Herstellung eines kompletten Karosserie-Seitenteils, inklusive der Anbindungselemente für Gurte, Scharniere oder Fenster sowie Funktionselementen wie Lautsprechern oder Beleuchtung – in einem Fertigungsschritt. Die Vision von generativ produzierbaren Composites gewinnt an Kontur.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: