Diamantähnliche Schichten können Reibung und Verschleiß drastisch senken. Als Beispiel für eine maßgeschneiderte Lösung entwickelt das Fraunhofer-IWM eine Beschichtung für Wälzlager, die im Betrieb ohne zusätzliche Schmierung auskommen sollen.

Dipl.-Ing. Sven Meier ist wissenschaftlicher Mitarbeiter im Bereich Randschichtbewertung beim Fraunhofer-Institut für Werkstoffmechanik (IWM) in Freiburg

Besonders reibarm, hart und mechanisch hoch belastbar müssen Bauteile in vielen Bereichen des Maschinenbaus sein. Typische Beispiele sind Gleit- und Wälzlager oder Umform- und Bearbeitungswerkzeuge.

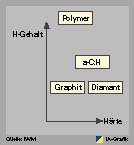

Solche Eigenschaften vereinigen diamantähnliche Schichten in sich: Sie wirken extrem reibungsmindernd, sind sehr hart und obendrein äußerst verschleißbeständig und chemisch inert. Es gibt sie in einer großen Fülle von Varianten (siehe Kasten). Als „Diamond-Like-Carbon” (DLC) im engeren Sinne wird tetragonaler amorpher Kohlenstoff (t-a-C) verstanden. Das Fraunhofer-Institut für Werkstoffmechanik (IWM) arbeitet jedoch mit DLC-Schichten auf Basis von amorphen Kohlenstoffverbindungen, die zusätzlich Wasserstoff enthalten und dadurch einen noch geringeren Reibkoeffizienten aufweisen. Diese so genannten a-C:H-Schichten bilden die Basis für aktuelle Entwicklungsprojekte mit der Industrie, in denen Wälzlager so optimiert werden, dass sie sich ohne Schmiermittel betreiben lassen.

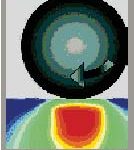

Die a-C:H-Schichten werden Plasma-unterstützt aus einer Kohlenwasserstoffatmosphäre heraus abgeschieden (PECVD-Verfahren: Plasma Enhanced Chemical Vapour Deposition). Als bewährte Lösung bietet sich dafür das kapazitiv gekoppelte Plasma an, bei dem die Reaktionskammer einem unsymmetrisch aufgebauten Plattenkondensator gleicht. Zwischen den Elektroden wird ein Kohlenwasserstoffgasdruck von einigen 10-2 mbar aufrechterhalten. Eine der Elektroden dient als Halter für das zu beschichtende Substrat. Sie wird mit einer hochfrequenten Wechselspannung beaufschlagt. Wenn sich die Elektroden im richtigen Abstand zueinander befinden – bezogen auf den verwendeten Gasdruckbereich –, dann zündet die so genannte „normale Niederdruck-Gasentladung”, und es entsteht ein Plasma.

Aus diesem Plasma heraus werden die für die Schichtbildung notwendigen Kohlenstoff- und Wasserstoff-Ionen auf das Substrat beschleunigt und dort abgeschieden. Dem Prozess kommt der physikalische Effekt zugute, dass sich die Elektrode mit einem negativen Spannungspotential auflädt (DC-Bias). Denn im Mittel erreichen mehr Elektronen die Substratdiode, weil sie aufgrund ihrer geringen Masse dem HF-Wechselfeld besser folgen können. Sie laden diese Elektrode negativ auf, so dass die Ionen im Plasma von ihr angezogen werden.

Die Verwendung einer hochfrequenten Spannung führt auch dann zu einem Plasma, wenn eine der Elektroden mit nichtleitendem Material bedeckt ist. Daher spielt es keine Rolle, welches Substrat zu beschichten ist. Vielmehr können unterschiedlichste Materialien wie Hartmetalle, Keramiken und Kunststoffe veredelt werden.

Mit ein und derselben Anlage lassen sich sehr unterschiedliche Schichten erzeugen. Bei geringer Leistung haben die Ionen niedrige Energien, und es kommt zum Abscheiden von „Polymer-like-Carbon”-Schichten. Wird die Anlage hingegen mit hoher Leistung und damit hohen Ionen-Energien gefahren, entsteht eine stark graphithaltige Schicht. Dies zeigt, wie groß die Variationsmöglichkeiten durch die Prozesssteuerung sind.

Naturgemäß stehen derartig entstandene Schichten unter sehr hohen Druckeigenspannungen, die aus dem energiereichen, fortlaufenden Ionenbeschuss resultieren. Diese Eigenspannungen sind notwendig, um die Schicht in sich selbst zu stabilisieren. Andererseits begrenzen sie die Haftung und die Schichtdicke. Spezielle Maßnahmen zur Optimierung der Eigenspannungen konnten das Haftungsproblem jedoch weitgehend lösen. Dafür mussten mehr als zehn Prozessparameter wie Druck und HF-Leistung variiert werden, die teils noch zusätzlich voneinander abhängen.

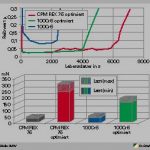

Üblicherweise wird die Qualität der Haftung durch den Scratch-Test charakterisiert. Dabei gleitet eine Diamantnadel über die Schicht, während kontinuierlich die Last erhöht wird. Als Versuchsmaterial dienten der gängige Wälzlagerstahl 100Cr6 (1.3505) und der pulvermetallurgisch hergestellte Stahl CPM REX76, der mit einem 9%-igen Kobaltanteil hartmetallähnliche Eigenschaften besitzt. Beide ließen sich mit der eigenspannungsoptimierten Beschichtung um ein Vielfaches höher belasten (siehe Diagramm). Diese enorme Verbesserung der Schichthaftung ermöglichte es, die Ionen-Energie während des Abscheideprozesses weiter zu steigern. Es erhöhte sich nicht nur die Schichtperformance, gemessen an Lebensdauer und Reibwert. Erstmals ließen sich haftfeste diamantähnliche Schichten auch auf Hartmetallsubstraten mit beliebigem Kobaltgehalt aufbringen. Für das Beschichten von metallischen Substraten aller Art gibt es somit keine Einschränkungen mehr. Auch der bisher für diamantähnliche Beschichtungen als kritisch eingestufte CPM REX76 konnte jetzt mit verschleißbeständigeren Schichten versehen werden. Sie übertreffen sogar den bisher schon beschichtbaren Wälzlagerstahl 100Cr6. Bei Funktionstests im Labormaßstab haben sich DLC-beschichtete Hartmetallwerkzeuge bereits bewährt.

Die tribologischen Eigenschaften der Schichten wurden im reversierenden Stift-Scheibe-Versuch ermittelt. Dabei gleitet eine Kugel so lange auf der Schicht hin und her, bis sie versagt. Der Reibwert steigt dann sprunghaft an. Bei diesen Tests erreichte der DLC-beschichtete CPM REX76 sogar im Vergleich zum beschichteten, nicht optimierten 100Cr6 die dreifache Lebensdauer.

Für die Entwicklung der schmierungsfrei laufenden Wälzlager ist dies ein wichtiges Ergebnis. Dass das Plasma mit einer hochfrequenten Wechselspannung erzeugt wird, bringt den zusätzlichen Vorteil, dass außer konventionellen Lagern auch Vollkeramiklager und Hybridlager (Keramikwälzkörper in Metalllaufbahnen) beschichtet werden können. Die numerische Simulation unterstützt dieses Vorhaben. Mit Software, die speziell für Anwendungen wie Wälzlager konzipiert wird, lassen sich zukünftig Schicht-Substrat-Verbunde nach individuellen Anforderungen auslegen.

Da sich die Schichteigenschaften in weiten Bereichen einstellen lassen, eröffnen sich vielfältige Anwendungsbereiche. Beispiele sind einerseits amorphe Kohlenwasserstoffschichten als Verschleißschutz- und Antihaftschichten für Schneidwerkzeuge, zum anderen biokompatible Beschichtungen für Katheter oder Implantate.

Teilen: