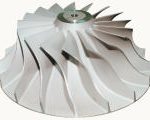

Mit der NC-Verifikationssoftware Vericut optimiert Siemens PGI seine NC-Programme zur Impellerfertigung. Fast 7,4 h schneller produzieren die Duisburger dadurch ein Verdichterlaufrad mit 1120 mm Durchmesser und 17 Schaufeln.

Ulrich Kläsener ist Fachjournalist in Bergisch Gladbach

Für den Siemens-Ingenieur Wolfgang Kroll steht fest: „Neben einem nicht unerheblichen Produktivitätsgewinn optimiert die NC-Verifikationssoftware Vericut auch die Prozess-Sicherheit.“ Am Standort Duisburg fertigt der Geschäftsbereich Siemens PGI, Hersteller von Turboverdichtern und Dampfturbinen, unter anderem Verdichterlaufräder (Impeller) für Kompressoren mit ihren komplexen Schaufeloberflächen. Die dazugehörigen NC-Programme lassen sich laut Kroll mit Vericut „sehr einfach testen, unnötige Verfahrbewegungen schnell finden und vermeiden“. Zudem sorge die Simulation des Bearbeitungsvorganges dafür, dass eventuelle Kollisionen zwischen Werkzeug, Aufspannung, Werkstück und Maschinenkomponenten bereits im Vorfeld erkannt und vermieden werden.

Siemens PGI setzte früh auf innovative EDV-Anwendungen in der Fertigung. Am Standort Duisburg war man Ende der 60er Jahre mit dem Kleinrechner Olivetti (Berechnung für NC-Bohrprogramme) up to date. Seit 1999 ist das Simulationstool Vericut der Kölner CG Tech GmbH bei der Fertigungsvorbereitung im Einsatz. Denn Verdichterlaufräder gehören mit zu den komplexeren Aufgaben, die ein NC-Programmierer zu bewältigen hat. Eine exakt gefräste Laufradoberfläche ist Pflicht – das entsprechende NC-Programm extrem umfangreich. Dieses zu testen und gegebenenfalls zu optimieren, ist sehr aufwendig. Zwei und mehr Testläufe – erfahrungsgemäß kosten- und zeitintensiv – sind bei neuen Schaufeltypen und Prototypen keine Seltenheit.

Deswegen legten die Duisburger 1999 die herkömmliche Arbeitsweise, bei der der Programmierer das Programm nach bestem Wissen prüft und anschließend der Test auf der Maschine Fehler aufzeigen muss, ad acta. Erklärte Ziele bei der Einführung der NC-Simulationssoftware waren neben den Punkten Qualitätsverbesserung und Standzeiterhöhung der Werkzeuge „ein sicherer Zerspanungsprozess sowie eine Laufzeitoptimierung“, erläutert Wolfgang Kroll. Pro Jahr werden bei der Siemens PGI mit vier 5-Achsen-Fräsmaschinen rund 800 Laufräder produziert – mit Durchmessern zwischen 150 und 1600 mm.

Prozess der Schaufelfertigung wird sicherer

Die Konstruktion setzt heute das CAD-System Pro/Engineer der PTC GmbH aus Unterschleißheim in der Version 2000i ein. Bei der überwiegenden Zahl der Impeller wird die Schaufelgeometrie in Form eines Datenfiles von der Berechnungsabteilung geliefert. Sind diese Daten nicht verfügbar, lassen sich im Bereich Industrial Engineering unter Nutzung von Pro/Engineer die benötigten Schaufelflächen-Koordinaten generieren. Darauf aufbauend wird das entsprechende NC-Programm für die CNC-Maschinen von Heller erzeugt. Dieses kommt jedoch erst zur Anwendung, wenn die Simulation aller Fräswege durch Vericut und die Vorschuboptimierung durch das Vericut-Modul Optipath erfolgt ist.

Vericut besteht aus einem Basismodul und einer Reihe von frei konfigurierbaren Zusatzmodulen. Das Basisprodukt ist ein elektronisches Dokumentations- und Analyse-Werkzeug, mit dem virtuell gefräste Modelle schnell vergrößert, bewegt, rotiert und auch in transparenter Darstellung aus jedem Winkel betrachtet werden können. Mit diesen Funktionen kann der Programmierer Stellen überprüfen, die an einem realen Modell unmöglich zu sehen wären. Dreidimensionale Abmessungen eines fertigen Produktes wie Dicke, Volumen, Tiefe, Abstände, Winkel, Lochdurchmesser oder Eckenwinkel lassen sich mit dem Konstruktionsmodell vergleichen, um zu überprüfen, ob das simulierte Teil in Ordnung ist. Das Basismodul wird zudem oft benutzt, um bereits durchgeführte Simulationen ablaufen zu lassen. Hierbei können mehrere NC-Programme ohne Visualisierung im Hintergrund arbeiten (Batchmodus). Optional kann man sich erkannte Konturverletzungen visuell anzeigen lassen.

Das Basismodul ist Grundlage für alle weiteren. Im Bereich Vorschuboptimierung ist speziell das Modul Optipath zu nennen. Abhängig von der aktuellen Geometrie optimiert es automatisch Vorschub und Drehzahl. Die Software berücksichtigt dabei sowohl die Ausfahr- als auch Einfahrbedingungen. Die durch das Modul zu generierende Vorschuboptimierung bei Siemens PGI erbrachte in einem Versuch erstaunliche Ergebnisse. Versuchsobjekt war eine Radscheibe mit einem Durchmesser von 1120 mm und 17 Schaufeln bei einer Schaufelhöhe von 97 bis 208 mm. Festgehalten wurde hierbei einerseits die Zeit nach dem alten Programm. In der Folge wurden zwei Kammern mit den durch Optipath optimierten Programmen gefahren. Das Verfahren umfasste die Programme für den jeweils ersten Nutschnitt und das Auskammern.

Das Ergebnis: Beim ersten Nutschnitt, der parallel zur Deckkontur verläuft, ergab sich eine Zeiteinsparung von 4 min (vorher: 14 min/neue Zeit: 10 min), der zweite Nutschnitt nahm 1 min weniger in Anspruch (11 min/10 min). In erster Linie ließ sich der Vorschub beim Auskammern wesentlich optimieren (50 min/31 min). Zusammen mit dem weiteren Auskammern (17 min/15 min) beläuft sich das Einsparpotenzial auf 26 min pro Schaufel; bei 17 Schaufeln pro Laufrad fast 7,4 h insgesamt. „Angesichts des nicht gerade kleinen Maschinenstundensatzes eine erhebliche Einsparung“, bekräftigt Ingenieur Kroll.

Der nach seinen Angaben heute erfolgreiche Einsatz des Simulationswerkzeuges beruht auch auf der individuell abgestimmten Implementierung der Software. „Bei der Einführung von Vericut haben wir zusammen mit Mitarbeitern von Siemens PGI Wert darauf gelegt, dass der Anwender schnell Ergebnisse erzielt“, unterstreicht Hartwig Hütten, Geschäftsführer der CG Tech Deutschland GmbH. Der Kölner Anbieter führte eine Basisschulung mit den neuen Anwendern durch, in deren Verlauf sie zu ersten Ergebnissen kamen. CG Tech unterstützt den Anwender auch weiterhin durch spezifische Anpassungen der Software und individuell auf die jeweiligen Probleme abgestimmte Schulungen.

System und Anbieter

Vericut – seit April 2002 in der Version 5.2 verfügbar – ist eine NC-Verifikationssoftware, die die NC-Bearbeitung simuliert, um Fehler im Werkzeugweg bereits vor dem realen Maschinenlauf herauszufinden. Die Software arbeitet sowohl mit NC-Code als auch mit der Ausgabe von CAM-Systemen und läuft unter allen Windows-Betriebssystemen und Unix. Vier Hauptfunktionen prägen das Programm:

– Werkstücksimulation,

– Verifikation und Analyse von NC-Programmen,

– Vorschuboptimierung und

– Maschinensimulation.

Dabei kann der Anwender jeweils die Option des Exports eines verwertbaren CAD-Modells nutzen. Fakultativ wählbar: Iges, STL oder native CAD-Formate. Konzipiert für die interaktive Simulation von mehrachsigem Fräsen, Bohren, Drehen, Drahterodieren und der Kombination Dreh-/Fräsbearbeitung, ermöglicht Vericut hochkomplexe Anwendungen. Neben der Multi-Achsen Dreh- und Frässimulation sowie der Simulation von Drehzyklen führender Steuerungshersteller gewährt die Software erweiterte Werkstückübergabe-Funktionalitäten zwischen Drehspindeln und weiteren Aufspannungen.

Der Anwender

Das neue Geschäftsgebiet „Industrial Applications“ des Siemens-Bereichs Power Generation (PGI) ist letztes Jahr hervorgegangen aus der Demag Delaval Group (DDG) der Atecs Mannesmann AG und dem Industrieturbinen- und Industriekraftwerksgeschäft von Siemens PG. Der Standort Duisburg liefert

– Turboverdichter,

– Dampfturbinen und

– Komplettsysteme.

Das Produktionsprogramm an Turbomaschinen bedient nahezu alle technologischen Bereiche. Die wichtigsten Einsatzgebiete sind unter anderem die Öl- und Gasproduktion, Gastransport und -lagerung, Kunstfaseranlagen, Methanolanlagen, Luftzerlegung und Metallgewinnung. Siemens PGI fertigt an fünf Standorten: in den europäischen Werken Hengelo (NL), Görlitz, Wesel, Duisburg sowie in den USA (Trenton, New Jersey). Am größten Standort Duisburg sind rund 550 Mitarbeiter in der Fertigung beschäftigt (44000 Werkstattauftragsstunden pro Monat). Die Verdichterproduktion macht mit 95 % das Gros der gesamten Produktion aus. Weitere 5 % entfallen auf den Turbinen-, Getriebe- und allgemeinen Maschinenbau. Die mechanischen Fertigungsstunden pro Monat belaufen sich auf 12000 bis 15000 h, der NC/CNC-Anteil in der Fertigung beträgt über 80 %.

Teilen: