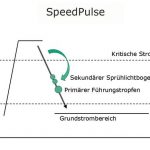

Ergänzend zum MIG-MAG-Schweißen hat sich der Impulslichtbogenprozess bewährt, bedingt jedoch Leistungsnachteile. Als Verbesserung bietet Lorch den SpeedPulse-Lichtbogen: Dem Führungstropfen pro Puls folgt ein sekundärer Werkstoffübergang mit leistungssteigerndem Effekt.

Erhöhte Schweißgeschwindigkeit, bessere Nahtqualität, tieferer Einbrand und höhere Ergonomie – das sind die Vorteile, mit denen die Impulsschweiß-Technologie SpeedPulse aufwartet. Die Lorch Schweisstechnik GmbH als Anbieterin sieht in diesen den Anlass, den Impulslichtbogen auch dort zu etablieren, wo bisher das klassische MIG-MAG-Schweißen vorherrschte, etwa bei Stahl.

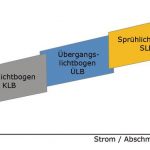

Zur Anpassung an die Vielfalt betrieblicher Aufgabenstellungen kommen beim MIG-MAG-Schweißen unterschiedliche Arbeitsweisen zur Anwendung. Ihre Typisierung erfolgt in der Regel nach den Charakteristiken des sich dabei ausbildenden Lichtbogens. Im unteren Leistungsbereich, das heißt bei niedrigen Strömen und Spannungen, findet sich der so genannte Kurzlichtbogen. Kennzeichnend für den Kurzlichtbogen ist ein relativ niedriger Energieeintrag und regelmäßige Kurzschlüsse mit moderater Spritzerbildung. Im oberen Leistungsbereich wird der Schweißdraht dagegen ohne Kontakt mit dem Werkstück heiß aufgeschmolzen und geht feintropfig auf das Werkstück über. Diese Arbeitsweise ist somit kurzschlussfrei und entsprechend spritzerarm. Dazwischen befindet sich der Bereich des Übergangslichtbogens, der bei Mischgasen besonders ausgeprägt ist. In diesem Bereich treten verstärkt energiereiche Kurzschlussreaktionen und entsprechend zahlreiche Spritzer auf, die das Schweißergebnis verschlechtern. Darüber hinaus gibt es insbesondere im oberen Leistungsbereich noch weitere Verfahrensvarianten wie das Arbeiten mit rotierendem Lichtbogen, auf die hier jedoch nicht weiter eingegangen werden soll.

Das Impulslichtbogenverfahren

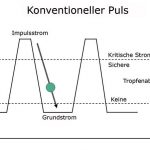

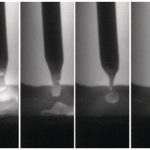

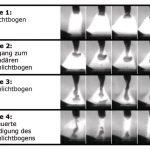

In der Praxis erzwingen die Randbedingungen des Schweißprozesses nicht selten das Arbeiten im Bereich des Übergangslichtbogens. Um die damit einhergehenden Nachteile zu vermeiden, wurde bereits in den 1960er Jahren der gesteuerte Impulslichtbogen entwickelt und seither in zahlreichen Varianten immer weiter verfeinert. Hierbei wird der Schweißstrom in Form aufeinander folgender Impulse zwischen hohen und niedrigen Pegeln variiert. Während der Hochstromphase überschreitet er dabei die kritische Stromstärke zum Sprühlichtbogen deutlich. Durch den elektromagnetischen Pinch-Effekt* löst sich dabei ein Tropfen von der schmelzenden Drahtelektrode ab. Der Grundansatz beim Impulslichtbogen ist, dass idealerweise „ein Tropfen pro Puls“ von der abschmelzenden Drahtelektrode in das Schmelzbad spritzerfrei übergehen soll. Es gibt jedoch auch spezielle andere Ausprägungen wie „mehrere Impulse pro Tropfen“. Regelmäßig tritt dieser Zustand beispielsweise während der Startphase des (noch) nicht eingeschwungenen Impulslichtbogen-Schweißprozesses auf, wird in der Regel aber vom ausführenden Schweißer nicht bemerkt. Es gibt allerdings auch Varianten, bei denen Zwischen- beziehungsweise Zusatzimpulse eingefügt werden, die keinen Werkstoff von der Elektrode lösen, aber andere spezielle Effekte hervorrufen sollen. Zudem gibt es auch Ansätze, die „mehrere Tropfen pro Puls“ erzeugen. Dies ist zum Beispiel der Fall beim intermittierenden Sprühlichtbogen, der bestimmte vorteilhafte Effekte wie Schwingungen des Schmelzbads zur Verbesserung des Ausgasens der Schmelze und zur Beeinflussung der Kristallisation hervorrufen soll.

Generell hat sich der Ansatz „ein Tropfen pro Puls“ weitgehend durchgesetzt, nicht zuletzt deshalb, weil er durch geeignete Pulsparameter präzise steuerbar und dadurch sehr gut an die Erfüllung diverser Anforderungen bezüglich Werkstoff, Schutzgas etc. anpassbar ist.

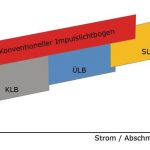

Von der Leistungsbandbreite her deckt der Impulslichtbogen den Bereich des klassischen Übergangslichtbogens vollständig ab, im unteren „kalten“ Leistungsbereich konkurriert er durch sein nahezu spritzerfreies Verhalten mit dem Kurzlichtbogen, und im oberen Leistungsbereich sind weitgehend hinreichende Abschmelzleistungen erzielbar. Zu den charakteristischen Vorteilen des Verfahrens zählen unter anderen hohe Nahtqualität, geringer Nacharbeitsaufwand und bessere Kontrollierbarkeit des Lichtbogens. Deshalb hat sich das konventionelle Impulsschweißen, trotz der höheren Grundinvestition für die Impuls-Schweißanlage, vor allem im Aluminium- und Edelstahlbereich als vorteilhafte Alternative zum klassischen MIG-MAG-Schweißen etabliert.

Leistungsbegrenzung durch Einzeltropfen

Dem qualitativen Vorteil des spritzerarmen Schweißprozesses steht jedoch auf der anderen Seite als Nachteil eine Begrenzung der Abschmelzleistung und damit der Arbeitsgeschwindigkeit gegenüber. Da der Draht nicht kontinuierlich, sondern immer nur „Tropfen für Tropfen“ aufgeschmolzen wird, ist die erzielbare Abschmelzleistung beim konventionellen Impulslichtbogen nach oben „gedeckelt“: Für einen gegebenen Drahtdurchmesser gibt es eine obere Pulsfrequenz, ab der die Zeit zwischen den Impulsen nicht mehr ausreicht, um zwischen gesteuerter oder sprühlichtbogenartig ungesteuerter Tropfenablösung durch ein hinreichend tiefes Stromniveau zu unterscheiden. Der Prozess entartet, geht aber nicht in einen sauberen, reinen Sprühlichtbogen über. Der Schweißer sagt dazu auch, dass „der Draht an seiner Grenze ist“.

Je nach Aufgabenstellung muss der Anwender daher beim konventionellen Impulslichtbogen entscheiden, ob der qualitative Vorteil des spritzerarmen Schweißens den Nachteil einer geringeren Arbeitsgeschwindigkeit aufwiegt. Aufgrund dieser Historie bevorzugen nach wie vor zahlreiche Betriebe insbesondere beim Fügen von Kohlenstoffstahl noch die klassischen MIG-MAG-Verfahren.

SpeedPulse ermöglicht mehr Abschmelzleistung

Durch die jüngste Weiterentwicklung des Impulslichtbogenverfahrens konnte diese Grenze inzwischen nach oben verschoben werden. Das von Lorch unter der Bezeichnung „SpeedPulse“ entwickelte und eingeführte Verfahren wurde der Fachöffentlichkeit erstmals auf der „Euroblech 2008“ vorgestellt.

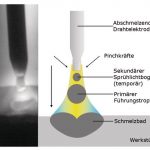

Gegenüber dem „konventionellen“ Impulsverfahren wird die Leistungssteigerung dadurch erreicht, dass pro Puls mehrere Tropfen übertragen werden. Dies erfolgt dadurch, dass zunächst ein hoher Stromimpuls einen primären Tropfen, den sogenannten Führungstropfen, von der Drahtelektrode ablöst. Durch diesen Ablöseprozess wird von der Drahtelektrode schmelzflüssiger Werkstoff entfernt. Damit liegt vom Ansatz her erst einmal ein normaler Impulslichtbogen vor. Dem Führungstropfen folgt im Gegensatz zum konventionellem Impulslichtbogen jedoch ein kontrollierter sekundärer, sprühlichtbogenartiger Werkstoffübergang nach. Dieser ist nur temporär ausgeprägt, da er gesteuert beendet wird, um die Charakteristik des Impulslichtbogens im Wesentlichen zu erhalten. Der gesamte Vorgang lässt sich anschaulich am besten damit beschreiben, dass weiterer Werkstoff scheinbar „hinterhergezogen“ wird.

Physikalische Effekte beim SpeedPulse

Unmittelbar nach erfolgter Unterbrechung der Brücke zwischen Drahtelektrode und primärem Führungstropfen hat die Oberflächenspannung den an der Elektrode verbleibenden Anteil des schmelzflüssigen Werkstoffs noch nicht zu Kugelsegmenten zusammengezogen. Aufgrund des aktuell noch verringerten Durchmessers befindet sich dieser Abschnitt kurzzeitig im Sprühlichtbogenbereich, wodurch sich zusätzliches Material ablöst. Zu den hierbei wirkenden Kräften und Einflussfaktoren gehört auch der Pinch-Effekt*. Unterstützt wird diese sekundäre Ablösung auch durch Trägheitseffekte, da das schmelzflüssige Restmaterial vor der Ablösung des primären Führungstropfens von diesem in Richtung Schmelzbad beschleunigt wurde.

Der SpeedPulse-Lichtbogen erzielt auf diese Weise eine höhere Abschmelzleistung, erlaubt dadurch grundsätzlich eine höhere Drahtvorschubgeschwindigkeit und lässt sich in der Folge direkt in höhere Schweißgeschwindigkeit umsetzen. Grundlage hierfür ist der beim SpeedPulse besonders konzentrierte Lichtbogen, der einen tieferen Einbrand erzeugt. Dies bewirkt eine sichere Wurzelerfassung auch bei höheren Schweißgeschwindigkeiten. Weiterhin kann beim SpeedPulse der Lichtbogen sehr tief gehalten werden, so dass die Gefahr von Einbrandkerben vermindert wird. Die Kombination dieser positiven Merkmale des SpeedPulse ermöglicht in der Praxis ein schnelleres Schweißen bei vollem Erhalt der Anwendungs- und Qualitätsvorteile des Impulsprozesses.

Alternativ kann bei unveränderter Schweißgeschwindigkeit und gegebenem a-Maß aber auch eine niedrigere Stromstärke verwendet und somit der Energieeintrag ins Werkstück reduziert werden. Aus dem dann kälteren Schweißprozess resultieren diverse positive Effekte, wie zum Beispiel ein geringerer Verzug der Werkstücke.

Leistungsbandbreite des Verfahrens

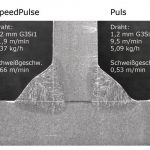

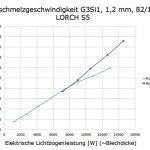

Das SpeedPulse-Verfahren wurde in verschiedenen Leistungsbereichen zuerst für unlegierten Stahl untersucht. Vom unteren über den mittleren bis zum oberen Leistungsbereich können die Effekte des zusätzlichen sekundären Werkstoffübergangs immer mehr gesteigert werden. Die zunächst als Basis dienende Drahtvorschubgeschwindigkeit des konventionellen Impuls-Lichtbogenprozesses (und damit einhergehend die Schweißgeschwindigkeit) kann immer weiter erhöht werden, ohne die Pulsfrequenz steigern zu müssen. Im Rahmen der Versuche – durchgeführt an einem Längsfahrwerk mit einer Lorch S8 SpeedPulse – war es möglich, für 1.2 mm G3Si1 und Schutzgas 82%Ar+18%CO2 die Drahtvorschubgeschwindigkeit in der waagerechten Kehlnaht (Schweißposition PB) von 13,5 m/min auf 20 m/min zu erhöhen. Dies entspricht einer Steigerung von 48 %. Die charakteristischen positiven Eigenschaften des Impulslichtbogens blieben dabei vollständig erhalten.

Erfahrungswerte aus der betrieblichen Anwendung zeigen, dass bei Brennerführung von Hand je nach individueller Fähigkeit des Schweißers Steigerungen bis zu 35% realisierbar sind.

Verringerung der Streckenenergie im oberen Leistungsbereich

Zur Untersuchung des Zusammenhanges von Abschmelzleistung und eingebrachter elektrischer Leistung wurden Messungen vorgenommen, bei denen die in den Lichtbogen eingebrachte elektrische Leistung durch eine echte Leistungsmessung (als unmittelbare Multiplikation des gemessenen Lichtbogenstromes mit der gemessenen Lichtbogenspannung in hinreichend kleinen Zeitabständen) sehr genau bestimmt wurde. Auf Grund der hohen Pulsströme würde nämlich eine Berechnung der Leistung aus den Ergebnissen einer normalen Mittelwert- oder Effektivwertmessung von Strom und Spannung zu fehlerhaften Werten führen. Die Mittelwertmessung liefert zu kleine, die Effektivwertmessung zu große Leistungswerte, speziell im unteren Bereich.

Für 1,2 mm G3Si1 und Schutzgas 82%Ar+18% CO2 beginnt die Steigerung der Abschmelzleistung durch SpeedPulse gegenüber dem konventionellen Impulsschweißen ungefähr ab der oberen Hälfte des nutzbaren Leistungsbereiches und wird mit zunehmender elektrischer Leistung immer ausgeprägter. Zum Teil erfolgt die Steigerung durch eine bessere Ausnutzung der eingebrachten elektrischen Energie zum Abschmelzen der Drahtelektrode. Es ist erkennbar, dass zum Beispiel bei einer elektrischen Leistung von etwa 10 kW der konventionelle Impulslichtbogen etwa 10m/min Draht abschmilzt, der SpeedPulse hingegen bereits 11 m/min, also bereits 10 % mehr. Umgekehrt kann man schlussfolgern, dass für eine geforderte Abschmelzgeschwindigkeit von 12 m/min der konventionelle Impulslichtbogen 13 kW benötigt, der SpeedPulse-Lichtbogen hingegen mit nicht mehr als 10,5 kW auskommt, also mit rund 20 % weniger elektrischer Leistung. Tendenziell nehmen die positiven Effekte mit steigender Leistung weiter zu. Zum einen führt dies zu einer vorteilhafte Verringerung der eingebrachten Streckenenergie beim Schweißen, zum anderen fällt auch der Stromverbrauch geringer aus. Diese zunächst repräsentative Aussage wird auch durch praktische Erkenntnisse in Anwenderbetrieben gestützt, wo nach Umstellung des Schweißprozesses vom konventionellen Impulsschweißen auf SpeedPulse zum Teil merklich geringere Anlauffarben beim Schweißen von Edelstahl zu beobachten waren. Deutliche Verbesserungen gab es zudem bezüglich des Verzugs von Werkstücken und dem damit verbundenen Richtaufwand.

Ergonomie-Optimierung durch den SpeedPulse

Im Vergleich mit dem klassischen MIG-MAG-Schweißen gestaltet sich die Arbeit mit dem SpeedPulse-Verfahren für den Schweißer sogar eher einfacher. Schon rein optisch erscheint der Lichtbogen spitzer und konzentrierter, so dass die höheren Drahtvorschub- und Schweißgeschwindigkeiten gut beherrschbar bleiben. Dieses in der Praxis auch teilweise als „Nadel-Effekt“ bezeichnete Phänomen führt dazu, dass der Schweißer in der Regel automatisch schneller schweißt, „weil es einfach gut läuft“.

Nach zunächst rein subjektiven Aussagen von Anwendern, der SpeedPulse-Lichtbogen würde insbesondere bei der Verarbeitung von Stahl angenehmer klingen als der konventionelle Impulslichtbogen, wurden vergleichende Schallmessungen durchgeführt. Unter Laborbedingungen (1,2 mm G3Si1, Schutzgas 82%Ar+18%CO2, PB, 1 m Mikrofonabstand) konnte festgestellt werden, dass die Schallemission beim Schweißen mit dem SpeedPulse um cirka 10 dB(A) geringer ausfällt als beim konventionellen Impulsschweißen. Dies entspricht in der menschlichen Wahrnehmung einer Halbierung der Geräuschbelastung (physikalisch führt bereits die Verringerung um 6 dB(A) zu einer Halbierung der Lautstärke). Auch wenn in der Praxis stark unterschiedliche Bedingungen für die Schallerzeugung des Lichtbogens, die Schallausbreitung am Arbeitsplatz und die Exposition des Menschen gegeben sind, so kann dieses Merkmal des SpeedPulse auch aus Sicht des betrieblichen Arbeitsschutzes als grundsätzlich positiv angesehen werden.

Vorteile in der Praxis

Besonders vorteilhaft kommen die Merkmale des SpeedPulse beim Schweißen von Stahl und Edelstahl zur Geltung. Für den Schweißer geht es jetzt schneller, sicherer und einfacher, wobei alle bisherigen Vorteile des Impulslichtbogens erhalten bleiben. Das Resultat ist ein höchst effizienter, einfach zu handhabender Schweißprozess. Auch die Verarbeitung von Aluminium profitiert, wenn auch nicht im selben Umfang, von der speziellen Lichtbogencharakteristik des SpeedPulse-Verfahrens.

Im Vergleich zum klassischen MIG-MAG-Schweißen mit Kurz-, Übergangs- und Sprühlichtbogenbereich deckt der SpeedPulse-Lichtbogen einen umfassenderen Leistungsbereich als der konventionelle Impulslichtbogen ab und schafft insbesondere im oberen Leistungsbereich mehr Anwendungsmöglichkeiten für die Impuls-Schweißtechnologie. Hervorzuheben ist in diesem Zusammenhang auch die bessere Handhabbarkeit beim Endkrater. Wollte man diesen früher vor allem beim Arbeiten im Bereich des Sprühlichtbogens mit höherer Leistung füllen, so musste man die Leistung graduell verringern, wobei man zwangsläufig die Bereiche des Übergangslichtbogens mit seinen Spritzern bis herab zum Kurzlichtbogen durchfahren musste. Mit der Verfahrensinnovation von Lorch geht dies jetzt ohne Spritzer, weil es die SpeedPulse-Lichtbogeneigenschaften erlauben, den vollen hierfür nötigen Leistungsbereich praktisch spritzerfrei zu durchfahren.

Positiv bemerkbar macht sich die erhöhte Leistungsbrandbreite des neuen Verfahrens auch in solchen Fällen, wo die Leistung des konventionellen Impulslichtbogens einfach nicht ausreichte, so dass weiterhin mit konventionellen MIG-MAG-Stromquellen gearbeitet werden musste. Da bedingt durch die industriellen Arbeitsabläufe ein einmal gewählter Drahtdurchmesser nicht dauernd geändert werden kann, werden Schweißungen in diesem Umfeld sowohl im Sprühlichtbogen teils aber auch im spritzerbehafteten Übergangslichtbogen durchgeführt. Gerade hier ermöglicht der in allen Leistungsbereichen übergangs- und zudem nahezu spritzerfreien SpeedPulse-Lichtbogen, neben der reinen Steigerung der Schweißgeschwindigkeit, auch weitere, teils erhebliche Produktivitätssteigerungen durch die Verminderung bzw. auch gänzlichen Vermeidung von aufwändigen Nacharbeiten.

Verfügbarkeit

Der SpeedPulse-Prozess wurde erstmalig auf der EuroBlech 2008 vorgestellt und anschließend mit der neuen S SpeedPulse-Serie von Lorch in den Markt eingeführt. Die Leistungsvarianten reichen von 320 A bis 500 A. Die S SpeedPulse ist als Mobil-, Kompakt- und Kofferanlage erhältlich. Die synergetische SpeedPulse-Prozessführungen für Stahl, Edelstahl und Aluminium sind in allen Modellen der Baureihe serienmäßig integriert und über das Bedienmenü einfach und schnell anwählbar.

* Der Pinch-Effekt entsteht durch die Wechselwirkung des Eigenmagnetfeldes eines stromdurchflossenen Leiters mit den sich darin bewegenden Ladungsträgern. Bei genügender Größe und Einwirkungszeit führt er zu einem Transport von schmelzflüssigen Metall von der Drahtelektrode fort in Richtung des sich weitenden Lichtbogens. Die sogenannte Pinchkraft steigt etwa quadratisch proportional zum Strom an und sinkt proportional mit steigendem Querschnitt des Leiters.

- Dr. Birger Jaeschke Stellvertretender Bereichsleiter Forschung+Entwicklung der Lorch Schweisstechnik GmbH, zuständig insbesondere für Lichtbogenphysik und Verfahrenstechnik

- Klaus Vollrath Freier Fachjournalist

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: