Mit dem Reibrührschweißen lassen sich insbesondere Leichtmetalle wie Aluminium und Magnesium prozesssicher und mit hoher Qualität verbinden. Riftec ist erster industrieller Anbieter des Verfahrens in Deutschland.

Schweißen ohne Hitze? Dank des neuartigen Reibrührschweißverfahrens, auch FSW (Friction Stir Welding) genannt, wird die Automobil- und Luftfahrtindustrie in Zukunft auf den Einsatz von Hitze verzichten können – zumindest, was die Verbindung von Leichtmetall-Legierungen angeht. Darüber hinaus sprechen reduzierte Produktionskosten und verbesserte Qualitätsmerkmale für das Verfahren.

Zwar dominieren derzeit noch die etablierten Fügeverfahren wie Schmelzschweißen, Nieten und Kleben sowie jüngere Verfahren wie Laserschweißen den Markt, doch haben verschiedene Industriezweige die Vorteile des Reibrührschweißens erkannt: Unternehmen wie Mazda, Ford, Airbus und Boeing haben es bereits es in ihre Fertigungsprozesse integriert. Sie profitieren von folgenden Vorteilen:

- Kostenersparnis durch hohe Energieeffizienz und Reproduzierbarkeit, geringe Vor- und Nachbearbeitung, wenig Ausschuss sowie reduzierte Schutzmaßnahmen (keine Strahlung, Schutzgase, Lärm),

- gesteigerter Qualität der geschweißten Verbindungen sowie sehr guten mechanischen und Korrosionseigenschaften,

- Gewichtsersparnis, beispielsweise gegenüber Nietverbindungen,

- stoffschlüssigen Verbindungen sowie

- Online-Prozessüberwachung.

Per Reibrührschweißen lassen sich alle Leichtbau-Legierungen mit niedrigem Schmelzpunkt in hoher Qualität fügen. Selbst Mischverbindungen unterschiedlicher Legierungen und Werkstoff-Kombinationen sollen prozesssicher herzustellen sein. Darüber hinaus lässt sich das Verfahren zu 100 % überwachen und dokumentieren, wodurch es sich für die automatisierte Fertigung anbietet.

Industrielle Anwendungen betreffen noch vorwiegend die Produktion ebener und gerader Nähte oder die Fertigung kostenintensiver Bauteile mit Sondermaschinen. Beispiele hierfür finden sich etwa im Schiff- und Schienenfahrzeugbau sowie in der Raumfahrttechnik, wo Produktivitätssteigerungen bis 40 % und Kosteneinsparungen bis 60 % erzielt werden sollen.

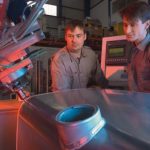

Erster industrieller Anbieter des Reibrührschweißens in Deutschland ist die Riftec GmbH, Geesthacht. Die Unternehmensgründer demonstrierten 1999 erstmals den Einsatz des Verfahrens in Verbindung mit einem Industrieroboter. In der Folgezeit wurde die Reproduzierbarkeit verbessert, und seit 2000 erweitert ein neuer Roboter die Anwendungsmöglichkeiten erheblich. Auf dieser Anlage können bis zu 10 mm dicke Bleche und bis zu 2000 mm lange Nähte prozesssicher geschweißt werden. Per Roboter lassen sich auch 3D-Nahtverläufe an Bauteilen unterschiedlicher Art flexibel fügen.

Die Anforderungen der Riftec-Kunden sind sehr unterschiedlich. „Um dem gerecht zu werden, bieten wir Dienstleistungen in den Bereichen Produktion, Ingenieursleistungen, Consulting sowie Forschung und Entwicklung“, berichtet Dr.-Ing. Axel Meyer, einer der beiden Riftec-Geschäftsführer. „Die Bandbreite des Angebots stellt sicher, dass wir unsere Kunden von der ersten Beratung an über die Prozessanpassung bis hin zur Inbetriebnahme der eigenen Anlage betreuen.“ Dazu gehört auch die Anpassung von Bauteilen an das entsprechende Fügeverfahren oder eine Prozessoptimierung für spezielle Werkstoffe.

Die anschließende Fertigung von Teilen, zum Beispiel als Prototypen oder Vorserie, kann Riftec auf eigenen Anlagen vornehmen. Parallel betreuen die Geesthachter ihre Kunden bei Konzeption und Integration der Anlagen in die Produktion.

Zu den Kunden der Norddeutschen zählt auch die Siemens AG Medical Solutions, Erlangen. Sie erprobt bereits Mischverbindungen von Aluminium und Edelstahl in der Hochvakuumtechnik. „Die Qualität der Verbindung, Kostenvorteile und nicht zuletzt die Innovationskraft der Firma Riftec haben uns überzeugt, dieses Verfahren in der Serie einzusetzen“, betont der zuständige Entwicklungsingenieur Reiner Heumann. re

Reibrührschweißen im Profil

Beim Reibrührschweißen wird entlang des Fügespalts ein verschleißfreies rotierendes Werkzeug geführt. Durch die auftretende Reibung wird das Material erwärmt und durch die Rotation verrührt. So verbinden sich die Bleche an der Unterseite des Werkzeugs. Im Gegensatz zu konventionellen Schmelzschweißverfahren, erfolgt der Prozess bei Temperaturen unterhalb des Schmelzpunktes von Aluminium-Legierungen. Daher treten beim Erstarren der Schmelze keine nachteiligen Veränderungen auf.

Mit dem Verfahren können insbesondere Leichtmetalle unterschiedlicher Art im Stumpf-, Überlapp- und T-Stoß gefügt werden. Dabei erübrigen sich Schweißzusatzwerkstoffe und Schutzgase. Bei Temperaturen unterhalb des Schmelzpunktes sind hochfeste, verzugsarme Verbindungen möglich. Die sonst üblichen Nachteile des Schmelzschweißens wie Spritzer, Poren und Strahlung treten nicht auf. Durch ein hohes Automatisierungspotenzial und den Wegfall von Nieten und Überlappungen lassen sich mit dem Verfahren sowohl Produktionskosten als auch Gewicht reduzieren – und dies bei hoher Qualität der Verbindung.

Teilen: