Dank massiver F+E-Anstrengungen erobern Kunststoffe immer höhere Anteile am Automobil, sogar im Karosserie-Bereich. Sie bieten dem Kfz-Konstrukteur verlockende gestalterische Freiräume und ermöglichen deutliche Gewichtseinsparungen.

Klaus Vollrath ist freier Fachjournalist in Rees

Der Kunststoffanteil am Auto liegt heute typischerweise bei 15 bis 20 %. Der größte Teil entfällt auf das Interieur und Außenteile wie Stoßfänger oder Kühlergrills. Im Bereich der Kotflügel wächst der Kunststoffeinsatz jedoch so stark an, dass fast schon von einem Trend gesprochen werden kann, wie auf dem VDI-Kongress „Kunststoffe im Automobilbau“ im Frühjahr deutlich wurde.

„Der Autofahrer verlangt heute mehr Raumgefühl im Innenraum und mehr Variabilität auch in den Dachsystemen“, erklärte Alain Leroy auf dem Kongress in Mannheim, Programm Manager bei der Webasto AG aus Stockdorf. Zugleich versuchen die Konstrukteure, im Dachbereich den Ablageraum unterzubringen, der im Cockpit (beispielsweise durch die vielen Airbags) verloren ging. Beim Konzipieren eines Dachmoduls für den neuen Opel Zafira führte dies zu einem Montageaufwand, der sich nur mit einem komplett vorgefertigten Dach bewältigen ließ. Als Lösung präsentierten die Entwickler ein hybrides „Top-load“-Modul, das bei der Montage von oben auf die Karosserie aufgesetzt wird.

Grundträger ist ein im Roving-Verfahren hergestellter Rahmen aus einem LFI-Verbundwerkstoff (LFI = Long Fibre Injection), der als Einzelteil nur 9,9 kg wiegt. Für die Kunststoff-Komponente des Verbundes fiel die Wahl auf ein Polyurethan. Der Glasfaseranteil beträgt 22 %. Wichtig waren eine niedrige Wärmeausdehnung und eine gute Wärmeformstabilität über 110 °C. Die direkt mit dem Rahmen verklebten Glasflächen tragen wesentlich zur erforderlichen Steifigkeit des Wagens bei. Gleiches gilt für die Alu-Führungen der Rollos. Die fünf Ablageboxen aus Kunststoff sind in zwei Modulen zusammengefasst, die mit dem Rahmen verschraubt werden. Im sichtbaren Bereich der Außenfläche wird der Rahmen mit einer dekorativen Polycarbonatfolie Lexan SLX von GE Plastics überzogen. Da das komplette Dachmodul mit Polyurethan-Kleber mit der Karosserie verklebt wird, beschränken sich die notwendigen Vorkehrungen im Karosserierohbau auf das Einschweißen eines Adapterrahmens aus Stahlblech.

Sheet moulded Compounds (SMC) zeichnen sich durch gute mechanische Eigenschaften bei vergleichsweise geringen Kosten aus. Sie wurden deshalb bereits häufiger für Heckklappen eingesetzt, etwa beim Renault Espace oder dem Volvo V70. Ein Handicap ist jedoch das Class-A-Finish in der Großserienfertigung. Demgegenüber sind Thermoplast-Kunststoffe zwar pflegeleichter als SMC, verursachen aber häufig Probleme aufgrund unzureichender mechanischer Stabilität und hoher thermischer Ausdehnung. Renault packte das Problem nun in einer Machbarkeitsstudie mit der Plastic Omnium Group an, und zwar am realen Objekt, der Heckklappe des Renault Espace IV: Dabei entstand die Heckklappe als Hybridstruktur mit einem SMC-Innenteil und einer spritzgegossenen Außenstruktur aus Thermoplast.

Beide Teile werden (nach dem Montieren der inneren Komponenten) durch Kleben miteinander verbunden, anschließend wird die Heckscheibe eingeklebt. Die Entwickler wählten als Thermoplasten ein Polypropylen mit 30 % Talk-Füllung, das sich durch gute Steifigkeit und geringe thermische Expansion auszeichnet. Das Außenteil der Klappe durchläuft einen klassischen Lackierprozess in einer speziellen Aufspannvorrichtung, die Verzug sowie Formänderungen verhindert. Das Ergebnis ist ein Class-A-Finish mit Glanz. Umfangreiche Validierungsversuche belegten die Machbarkeit dieser Konstruktion. Verglichen mit einer Stahlkonstruktion hat die Heckklappe ein um 40 % geringeres Gewicht und ist gegenüber dem derzeitigen SMC-Serienteil immer noch um 15 % leichter. Hinzu kommen um 10 % geringere Kosten, vor allem aufgrund der besseren Lackierbarkeit und höheren Funktionsintegration.

Um Farbabweichungen zu vermeiden, sollten Kunststoffteile der Außenhaut gemeinsam mit der restlichen Karosserie durch die Lackierstraßen geschickt werden. Die meisten heute verfügbaren Thermoplaste sind für diese so genannte Online-Lackierung jedoch nicht geeignet. Sie vertragen die über 30 min herrschenden Temperaturen von rund 195 °C nicht. Als Alternative bieten sich höher temperaturbeständige Werkstoffe an. Weiterentwickelte Polyamid/Polyphenylenether-Blends (PA/PPE) beispielsweise erlauben eine Online-Lackierung unter Standard-KTL-Bedingungen. Der neue Mercedes-Benz CLS besitzt erstmals eine solche Kunststoff-Tankklappe, die nach dem Spritzgießen ohne weitere Bearbeitungsschritte online mit der Karosserie lackiert wird. Auch bei den Mercedes-Benz-Vans Vito und Viano werden online-lackierte Thermoplastkotflügel mit Erfolg eingesetzt.

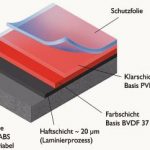

„Folien sind eine Möglichkeit, das Nasslackieren von Kunststoffbauteilen zu vermeiden“, sagte Hans-Joachim Ludwig, Vice President Engineering von Decoma Europe in Altbach. Diese Folien werden entweder hinterspritzt oder hinterschäumt und bilden so die dekorative Außenfläche. Sie finden sich bei Schwellerverkleidungen des Honda Acura und des Toyota Avalon wieder. Darüber hinaus gibt es jedoch wenige Anwendungsbeispiele, weil die derzeit verfügbaren Folien nicht alle Anforderungen an Class-A-Oberflächen erfüllen. Schwachpunkte sind vor allem die Chemikalien-, Kratz- und Temperaturbeständigkeit. Im Rahmen eines gemeinsamen Projektes haben Daimler-Chrysler, Wörwag und Decoma nun Konzepte für geeignete Lackfolien entwickelt: Die Trägerfolie besteht bei Stoßfänger- und Trimteilen aus Polypropylen, bei vertikalen Bauteilen aus Styrolcopolymeren (ABS- oder ASA-Blends) und bei horizontalen Bauteilen aus Polycarbonat (PC). Hierauf werden in einem Linecoater eine Basis- und eine Klarlackschicht aufgetragen. Erst nach der Verarbeitung – die ja einer Tiefzieh-Umformung entspricht – wird der Klarlack unter UV-Licht ausgehärtet, damit die Lackqualität nicht leidet. Die Oberfläche präsentiert sich dann in makellosem Glanz: In punkto Chemikalienbeständigkeit, Kratzfestigkeit und Oberflächenqualität sollen die Folien neuesten Sprühlackgenerationen nicht nachstehen.

Noch in diesem Jahr wird Decoma eine Prototyp-Fertigungslinie fertigstellen. Sie soll die Grundlagen für eine wirtschaftliche Serienproduktion ermitteln und den bisher ausstehenden Qualitätsnachweis erbringen, dass die Oberflächen frei von Staub- und Fremdpartikeln sind. Besonderen Reiz hat die Option, Werkstoffen zu „Class-A“-Oberflächen zu verhelfen, die dafür bisher nicht geeignet waren, zum Beispiel langfaserverstärkte Kunststoffe.

Erste Thermoplaste eignen sich für die KTL-Lackierung

Teilen: