Auf dünnen Blechen ist das Bolzenschweißen mit verschiedenen Verfahrensvarianten möglich. Sie sorgen für eine sichere Verbindung, die Rückseiten bleiben unbeschädigt.

Dipl.-Ing. Rainer Trillmich ist Schweißfachingenieur bei der Köster & Co. GmbH Bolzenschweißtechnik in Ennepetal

Das Lichtbogen-Bolzenschweißen wird zum Befestigen stiftförmiger Teile auf Blechen, Rohren und Profilen eingesetzt. Der Bolzendurchmesser liegt zwischen 1 und 25 mm, die Blechdicken-Untergrenze bei etwa 0,5 mm. Zwischen Bolzen und Werkstück wird ein Lichtbogen gezündet, der Bolzenende und Grundmaterial in kurzer Zeit anschmilzt. Nach Ablauf der Schweißzeit wird der Bolzen in die Schmelze getaucht, und der Lichtbogen erlischt. Es entsteht eine vollflächige Schweißung hoher Belastbarkeit.

Bei geringen Wandstärken kommt es oft weniger auf guten Einbrand oder das Verarbeiten von Bolzen großer Durchmesser an. Wichtiger sind vielmehr

n eine unbeschädigte Rückseite,

n die Mechanisierbarkeit des Prozesses

n sowie im Bedarfsfall das Überschweißen von Beschichtungen ohne Vor- oder Nacharbeit.

Zum Einsatz kommen verschiedene Verfahrensvarianten, bei denen im allgemeinen Bolzen bis 8 mm, meist aber zwischen 3 und 6 mm Durchmesser verwendet werden. Die Prozeßüberwachung gestattet dem Anwender dabei die Qualitätskontrolle und Dokumentation.

Um bei dünnen Blechen einen möglichst geringen Einbrand und damit eine unbeschädigte Rückseite zu erhalten, sind Schweißzeiten im Millisekunden-Bereich nötig. Dazu hat sich beim Bolzenschweißen zunächst die Kondensatorentladung mit Spitzenzündung durchgesetzt. Sie ermöglicht Schweißzeiten zwischen 0,8 und etwa 2 ms. Das Zünden des Lichtbogens erfolgt durch die für das Verfahren charakteristische zylindrische Spitze an der Stirnfläche des Bolzens, die bei Berührung mit dem Werkstück schmilzt und teilweise verdampft. Während der Bolzen sich auf das Werkstück zu bewegt, brennt der Lichtbogen. Die Schweißzeit hängt von der Auftreffgeschwindigkeit des Bolzens, der Zündspitzenlänge, dem Oberflächenzustand, der Kapazität und der Ladespannung ab.

Je nachdem, ob der Bolzen vor dem Auslösen des Schweißvorganges einen gewissen Abstand vom Werkstück hat oder nicht, spricht man von Spalt- oder von Kontaktverfahren. Bei ersterem kann der Anwender eine besonders geringe Schweißzeit wählen, die sich speziell für sehr dünne Bleche oder Aluminium eignet. Das Kontaktverfahren erhält eher den Vorzug, wenn die Oberfläche des Werkstücks entweder nicht ganz sauber oder galvanisch verzinkt ist. Eine längere Schweißzeit soll dann eine intensivere Reinigung bewirken.

Beim Spitzenzündungsschweißen ist es wichtig, die elektrische Entladung des Kondensators und die Bewegung des Pistolenkolbens zu koordinieren. Ist der Lichtbogen bereits erloschen – also die Entladung fast abgeschlossen –, wenn der Bolzen in die Schmelze eintaucht, kommt es zu Bindefehlern. Dies tritt besonders bei zu geringer Auftreffgeschwindigkeit ein.

Taucht der Bolzen zu früh ein – beispielsweise bei zu kurzer Zündspitze –, oder ist die Geschwindigkeit des Stromanstieges zu gering, hat sich der Lichtbogen noch nicht über die gesamte Bolzenstirnfläche ausgebreitet. Die Folge ist, daß nur ein Teil der Stirnfläche verbunden wird. Ein direktes Stellen von Schweißzeit und -strom ist beim Spitzenzündungsschweißen nicht möglich. Vor dem Bearbeiten kann die Oberfläche mit entspanntem Wasser oder mit leicht flüchtigem Öl benetzt werden. Dies verhindert einen größeren Spritzerkranz und Rußflecken.

Aufgrund der Fortschritte bei Leistungshalbleitern hat eine andere Verfahrensvariante, das Kurzzeitbolzenschweißen mit Hubzündung, in den letzten Jahren eine immer größere Bedeutung erlangt. Aufgaben, die mit der Kondensatorentladung nicht zu lösen waren, lassen sich mit längerer Schweißzeit bewältigen. Bei dem Verfahren ist die Entnahme der Energie aus dem Netz ohne Zwischenspeicher obligatorisch. Damit kann der Anwender Schweißstrom und -zeit direkt vorwählen.

Zu Beginn der Entwicklung waren – bei Stromstärken von etwa 1000 A – Zeiten von 50 bis 100 ms erreichbar. Damit lassen sich Bolzen auf Bleche bis zum Verhältnis 8/1 (Bolzendurchmesser/Blechdicke) aufbringen. Bei Schweißzeiten von unter 50 ms zeigten sich aber schnell grundsätzliche Nachteile der vom klassischen Hubzündungs-Bolzenschweißen abgeleiteten Technik: Beispielsweise erlauben thyristorgesteuerte Gleichrichter in 50-Hz-Technik keine beliebigen Schweißzeiten, sondern sind mit 20 ms/Halbwelle an die Netzfrequenz gekoppelt.

Die in den letzten Jahren auf den Markt gekommen Stromquellen in Invertertechnik erlauben sehr kurze Schweißzeiten bei nahezu rechteckförmigem Anstieg und Abfall des Stromes. Die Zeiten können von 1 ms an frei gewählt werden. Um die Vorteile derInverttechnik ausschöpfen zu können, gibt es seit kurzem ein Bolzenschweißgerät, das eineInverterstromquelle mit einer elektronisch geregelten Pistole verbindet.

Die Anlage arbeitet nicht nur unabhängig von Spannungsschwankungen des Netzes sowie Temperaturänderungen, sondern auch unabhängig von der Schweißposition der Pistole.

Alle wesentlichen Schweißparameter, wie Strom, Spannung, Zeit, Energie und Hub (Lichtbogenlänge) können zur Qualitätssicherung herangezogen werden. Hierzu definiert der Anwender Toleranzbereiche. Deren Verlassen wird angezeigt und das weitere Arbeiten verhindert. Diese Möglichkeit ist wichtig für die Qualitätsdokumentation.

Bei hohen Anforderungen an Schweißqualität und Wulstaussehen hat sich der Zusatz von Schutzgas bewährt. Bei unbeschichteten Blechen tritt eine nur geringe Hofbildung auf. Bei verzinkten Blechen läßt sich diese zwar nicht vermeiden, der Porenanteil in der Schmelze ist aber wesentlich geringer.

Ungenügende Lichtbogenlänge ist zuverlässig erkennbar

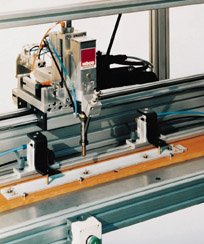

In der Serienfertigung können die Bolzen mechanisiert zugeführt werden. Dies ermöglicht hohe Schweißleistungen bis etwa 30 Bolzen/min. Verschiedene Ausbaustufen vom stationären Bolzenschweißkopf mit Handeinwurf des Bolzens bis zur rechnergesteuerten Koordinatenschweißanlage mit mehreren Metern Verfahrweg sind möglich.

Der überwiegende Teil der beschichteten Bleche, die verarbeitet werden, ist verzinkt. Zwar ist Zink als Korrosionsschutz fast konkurrenzlos, doch liegt der Verdampfungspunkt mit 906 °C weit unterhalb der Prozeßtemperatur. Dadurch entstehen erhebliche Mengen an Zinkdampf. Ist die Schweißzeit zu kurz, erzeugt das verdampfende Zink Poren in der Schmelzzone.

Die Wahl des richtigen Schweißverfahrens hängt wesentlich von der Dicke der Zinkschicht ab. Liegt diese bei 5 µm, so ist sie noch mit dem Kontaktschweißverfahren zu verarbeiten. Bei höheren Werten sollte der Anwender das Kurzzeitbolzenschweißen wählen. Dabei ist je nach Blechdicke mit einer Beeinträchtigung der Rückseite zu rechnen.

In der Automobilzulieferindustrie kommen häufig ölbeschichtete Feinbleche zum Einsatz. Bei konstanten Bedingungen lassen sich die Parameter auf ein Schweißen unter Öl einstellen. Ansonsten bleibt nicht anderes übrig, als die Energie so hoch zu wählen, daß die größte vorkommende Schichtdicke zuverlässig verbrannt wird. Falls Anlauffarben auf der Rückseite von dünnen Blechen zulässig sind, hat sich das Kurzzeitbolzenschweißen bewährt.

Auf nichtrostendem Stahl und Aluminium bis 2 mm Dicke lassen sich geometrische Markierungen selbst bei Spitzenzündung nicht vermeiden. Allerdings ist die Sichtbarkeit von der Struktur der Rückseite abhängig. Auf hochglanzpolierten Flächen bis zur genannten Dicke ist immer eine Markierung zu sehen. Bei Blechen von 0,5 bis 0,6 mm tritt in der Mitte des Bolzens ein Einzug auf. Außerdem zeigt sich ein Durchdruck auf der Rückseite, der abhängig ist von der Schweißzeit und der Federkraft.

Thermische Markierungen, wie Anlauffarben und Beschädigungen der Zinkschicht, treten immer nach geometrischen Markierungen auf. Sie kommen bei Spitzenzündung erst ab Blechdicken von unter 0,5 mm vor. Was Verfahren mit längerer Schweißzeit (Hubzündung) angeht, muß bereits ab 1 mm mit diesen Folgen gerechnet werden.

Um die Qualität der Schweißungen zu prüfen, können verschiedene Verfahren eingesetzt werden. Die bekannten Methoden, wie Biege- und Zugprüfung, Makroschliffe oder Durchstrahlung, sind beim Bolzenschweißen allesamt zerstörend. Daneben haben sich in den letzten Jahren zunehmend Verfahren bewährt, die eine prozeßbegleitende Aussage über die gerade erzeugte Güte einer Bolzenschweißverbindung zulassen.

Beim Verfahren Hubzündung sind diese Systeme schon länger bekannt. Sie zeichnen Strom, Zeit oder Spannung auf, errechnen Energie und Leistung und vergleichen die Werte mit vorher gewählten Toleranzbändern. Wichtig ist ein Abgleich zwischen aufgezeichneten Werten und einer wirklich ermittelten Qualität, um eine Erfahrungsbasis zu sammeln.

Bei einer kürzlich vorgestellten Neuentwicklung wird zusätzlich die Kolbenbewegung geregelt und in die Überwachung einbezogen. Ungenügende Lichtbogenlänge sowie Eintauchbehinderungen lassen sich damit in weiten Grenzen zuverlässig erkennen und verhindern.

Beim Verfahren mit Kondensatorentladung war es bis vor kurzem schwierig, diese Technik anzuwenden. Seit wenigen Jahren ist allerdings ein System auf dem Markt, das sich in der Massenfertigung bewährt hat. Dabei werden anhand der Entladekurve des Kondensators – speziell des Spannungsverlaufes – unzulässige Abweichungen erkannt, beispielsweise eine vorhandene Oberflächenbeschichtung oder Verunreinigung.

Teilen: