In der Adaptronik übernehmen Systemkomponenten eine Funktion, die ihnen bisher fremd war: Hydraulikfluide ändern ihre Viskosität auf Befehl, Schläuche kontraktieren wie Muskeln, und Maschinen gehen eigenständig gegen Schwingungen vor.

Von unserem Redaktionsmitglied Olaf Stauß – olaf.stauss@konradin.de

Hubschrauber fliegen noch immer mit donnerndem Rotorengeräusch über die Städte. Wenn es nach den Adaptronikern des Deutschen Zentrums für Luft- und Raumfahrt (DLR) e.V. in Braunschweig geht, muss es nicht so bleiben. Sie arbeiten an adaptiven Rotorblättern, die ihre Profilform an die jeweiligen Anströmbedingungen anpassen können. Damit sind sie in der Lage, das laute Schlagen zu unterbinden und die Leistungsfähigkeit des Helikopters zu erhöhen. Allerdings ist noch einige Forschungsarbeit nötig, bis der erste adaptive Helikopter abhebt. Unabhängig davon tauchen immer mehr kleine Komponenten am Markt auf, die typische Kennzeichen von adaptronischen Systemen aufweisen:

Bei der Freudenberg Dichtungs- und Schwingungstechnik KG, Weinheim, zum Beispiel arbeiten Experten an einem Simmerring, der nicht nur als Kurbenwellen-Dichtelement wirkt. Er gibt zugleich Auskunft über Drehzahlen, Drehrichtungen und den Oberen Totpunkt (OT). Diese Technologie basiert auf magnetisierbaren Elastomeren und soll bereits in ersten Serienfahrzeugen zum Einsatz kommen.

Beim Braunschweiger Fraunhofer-IST gibt es eine „intelligente” Unterlegscheibe, die über die Druckspannung informiert, unter der sie steht. Und in Barleben bei Magdeburg experimentiert die IGAM mbH mit einem Maschinenfuß, der nicht nur die Maschine trägt, sondern zugleich Boden-Vibrationen von ihr fern hält, indem er Gegenschwingungen erzeugt. Solche Meldungen häufen sich. Sie deuten auf einen neuen Trend in der Technik: Mechanische Strukturen übertragen nicht nur Kräfte und Momente, sondern übernehmen zusätzlich sensorische und aktorische Funktionen.

Damit beginnt sich die Vision der Adaptronik-Pioniere zu verwirklichen. Alles deutet darauf hin, dass die junge Technologie ihre Einstiegshürde genommen hat: Professor Elmar Breitbach vom DLR hatte vor 14 Jahren begonnen, das Thema bekannt zu machen. Heute arbeiten Industriezweige wie der Automobilbau intensiv an adaptiven Lösungen, und immer mehr Hochschulen greifen die Thematik auf. Auf dem inzwischen sechsten Adaptronic-Congress im Frühjahr herrschte gelöste Stimmung. Als „Erfolgsstory“ würdigte Breitbach das „Leitprojekt Adaptronik“, das nach vier Jahren jetzt zum Abschluss kommt und vom Bundesforschungsministerium mit 25 Mio. Euro gefördert wurde. Und die Deutsche Forschungsgemeinschaft DFG legte im Mai das Programm „Adaptronik für Werkzeugmaschinen“ mit einem Volumen von zunächst 3 Mio. Euro auf, an dem sich fünf Werkzeugmaschinen-Institute und das DLR beteiligen.

Innerhalb der Adaptronik sind die „aktiven“ mechanischen Konstruktionen am weitesten fortgeschritten. Ihr Kennzeichen ist, dass sie sich mit regelungstechnischen Mitteln selbstständig gegen Schwingungen wehren können, indem sie über einen Aktuator eine Gegenschwingung aufbauen. Solche aktiven Systeme funktionieren nach der gleichen Methode, wie ein Bussard Mäuse fängt: Im „Rüttelflug“ arbeitet er mit seinen Schwingen so geschickt gegen die Windböen, dass er de facto in der Luft steht. Nur so kann er vom Wind unbeeinträchtigt seine eigentliche Arbeit tun – nämlich die Beute zu orten. Seine Flügel sind die Aktuatoren, das Gefühl für den Wind ist der Sensor. Zum Vergleich: Auch in der Papierfertigung der Voith-Sulzer GmbH & Co. KG, Heidenheim, arbeitet seit vier Jahren ein aktives System. Es baut störungsbedingte Eigenschwingungen von Walzenpaaren ab, die gegeneinander laufen. Der Aktor ist ein Linearmotor zwischen den Walzenlagern, der Sensor ein Wegaufnehmer.

Was aktive Systeme vermögen, verdeutlichen zwei Projektbeispiele. Sie zeigen aber auch die Schwierigkeiten, die noch zu überwinden sind. Die Hegla GmbH & Co. KG in Beverungen produziert Glasschneidemaschinen für 3 bis 20 mm dicke Flachgläser. Das „Schneiden“ erfolgt zweistufig: Zuerst wird das Glas mit einem Hartmetallschneidrad angeritzt und danach mechanisch gebrochen. „Wenn wir die Bruchqualität verbessern können, erübrigt sich für manche Kunden das Kantenschleifen“, sagt Geschäftsführer Siegfried Glaser und setzt auf die Adaptronik. Analysen im Rahmen des Leitprojektes zeigten, dass Maschinenschwingungen die Kantenqualität beeinträchtigen. Denn sie übertragen sich direkt auf das Schneidrad. Zur Abhilfe bauten die Ingenieure einen adaptiven Schneidkopf mit Piezostapel-Elementen als Aktoren und Sensoren. Die Laborversuche brachten signifikante Verbesserungen. Ernüchternd fiel dann der Einbau in die Schneidmaschine aus: „Im Betrieb unter realen Randbedingungen bekamen wir mechanische Probleme. Die Vorspannung des aktiven Kopfes löste sich und die Verdrehsicherheit war nicht gegeben. Dem Aktuator ging die Kraft aus“, berichtet Glaser. „Wir mussten die Lösung überarbeiten.“ Unter anderem wurde der Kraftsensor konstruktiv verlegt. Die Arbeiten sind noch nicht abgeschlossen. Doch schon jetzt weiß Glaser, dass sie sich lohnen: „Das überarbeitete mechanische Konzept wird dazu führen, dass wir die Ritz- und Brechqualität um bestimmt 40 bis 50 Prozent verbessern. Ob wir auch den adaptiven Schneidkopf in der Serie umsetzen, muss eine Wirtschaftlichkeitsbetrachtung erweisen.“

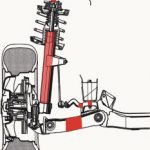

Zweites Beispiel: Bis heute müssen Cabrio-Liebhaber Abstriche beim Komfort hinnehmen. Weil die dachlose Karosserie weniger verwindungssteif ist, neigt sie zu Torsionsschwingungen. Messgeräte registrieren bei 15 Hz bis zu zehnfach höhere Schwingamplituden als beim Coupé, je nach Geschwindigkeit und Straßenbelag. Der Fahrer spürt ein Zittern im Lenkrad und sieht den Rückspiegel vibrieren. Die Wilhelm Karmann GmbH aus Osnabrück hat sich nun zum Ziel gesetzt, das lästige Zittern abzustellen. Mit der Göttinger Eras GmbH als Adaptronik-Dienstleister entwickelten die Fahrzeugbauer einen Prototypen mit aktiver Schwingungsreduktion. Dr. Peter Kalinke ist hoch zufrieden mit den Ergebnissen: „Wir haben die Amplituden um 70 Prozent reduziert. Auf dem Markt werden Sie kein Cabrio finden, das diesen Komfort auch nur annähernd bietet.” Im Vergleich dazu kommen die üblichen passiven Tilger auf maximal 20 % Reduktion – und bringen bis zu 15 kg zusätzliche Masse ins Fahrzeug.

Hinter der Wahl des Cabrio-Aktors steckt eine interessante Entwicklungsgeschichte: Zu Beginn setzten die Entwickler von Karmann und Eras Piezoaktoren ein, die jedoch keine ausreichenden Stellwege und –kräfte aufbrachten. Als sie zu „hydraulischen Muskeln“ übergingen, stellten sich die genannten guten Ergebnisse ein. Der Muskel ist ein adaptronisches Bauelement, das der Innovationsberater Dr. Dieter Bergemann vor sechs Jahren auf einem Adaptronic-Congress vorgestellt hatte. Er erklärt ihn so: „Im Prinzip handelt es sich um einen falsch gewickelten Hydraulikschlauch. Unter Druck zieht er sich zusammen wie ein Scherengitter und entfaltet dabei eine enorme Zugkraft.“ Der Muskel benötigt weniger Einbauraum als konventionelle Hydraulikzylinder, ist unempfindlich gegenüber Querkräften und würde in der Serienfertigung weniger kosten. Einziger Nachteil: Weil sich noch kein Unternehmen gefunden hat, das ihn zur Anwendungsreife bringt (wie Festo dies mit dem Pneumatikmuskel getan hat), gibt es bislang nur Funktionsmuster von Bergemann. Dr. Kalinke sucht unterdessen nach einem Automobilpartner, um das Cabrio-Projekt fortzuführen. „Fast alle OEM haben großes Interesse“, bekundet er. Ob dann Muskel- oder Zylinderhydraulik zum Einsatz kommen soll, lässt er offen.

Die Projektbeispiele von Hegla und Karmann zeigen, dass die Adaptronik in puncto Anwendungsreife noch zulegen kann. Entscheidend vorwärts kommen will hier Professor Holger Hanselka, bis vor kurzem Inhaber des Lehrstuhls für Adaptronik an der Universität Magdeburg. Nicht zuletzt der Adaptronik wegen nahm er eine Berufung an die Spitze des Fraunhofer-Instituts für Betriebsfestigkeit (LBF) in Darmstadt an: „Mich hat es fasziniert, das Wissen über die Adaptronik mit dem Wissen des LBF über die Betriebsfestigkeit zu verbinden. Denn auf dieser Basis lässt sich die Systemzuverlässigkeit als neues Themenfeld aufbauen.“ Die Betriebsfestigkeit wird heute weltweit „nach LBF“ geprüft. Diese Methodik gilt es zu erweitern, wenn die Sicherheit adaptiver Systeme getestet werden soll. Dabei sind Fragen wie die folgenden zu beantworten: Was passiert, wenn ein Piezoaktor zu heiß wird oder ganz ausfällt? Wie reagiert das System, wenn der Aktor nur 80 % des Stellbefehls ausführt?… Hanselka veranschlagt drei bis fünf Jahre, um die Methodik zu entwickeln. „Wenn die Arbeit getan ist, bekommen wir adaptronische Systeme, für die wir die Hand ins Feuer legen können.“

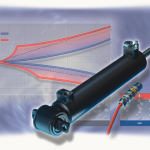

ER-Ventil um Faktor 10 schneller als Proportionalventil

Bis es so weit ist, wird die Zahl unterschiedlichster adaptiver Komponenten weiter wachsen. Das augenblicklich wohl am weitesten durchdachte Produkt bietet die Fludicon GmbH in Darmstadt an, die 2001 aus der Carl Schenck AG ausgegründet wurde. Kern ihres Baukasten-Programmes ist eine elektrorheologische Flüssigkeit (ERF), die ihre Viskosität abhängig von einem elektrischen Feld binnen Millisekunden ändern kann, und zwar reversibel von flüssig bis fest. Passend dazu vertreibt Fludicon neben einem Spannungsverstärker ein Hydraulik-Ventil, das ganz ohne bewegliche Teile auskommt, sowie verschiedene Aktuatoren und Dämpfer. „Das ER-Ventil ist etwa um den Faktor 10 schneller als ein Proportionalventil“, nennt Dr. Axel Rückert einen der Vorteile. Die kritische Frequenz liegt über 1000 Hz, Reibungseffekte fallen weg. Anwendungsideen gibt es genug. Beispielsweise ließe sich der Dämpfer für adaptive Beinprothesen oder adaptive Lenksäulen verwenden. Ein erster Auftrag für einen Aktuator ist bereits eingegangen: In der Elastomer-Prüfung soll er als hochdynamischer Belastungszylinder dienen. Kein schlechter Start, meint Rückert: „Wir sind im 15. Monat der Firmengründung unserem Plan weit voraus. Wahrscheinlich schaffen wir den Break-even-Point schon 2003 und nicht erst 2004.“

„Ein Störimpuls lässt sich nur mit Gegenimpuls beseitigen“

Roger Wimmel ist Geschäftsführer der Eras GmbH in Göttingen, die als Dienstleister schon für unterschiedlichste Projekte adaptive Systeme entwickelt hat – darunter aktive Schwingungsdämpfungen für Papiermaschinen, für Notarztwagen und den ICE. Im Bild geht es um das Beseitigen des Cabrio-Zitterns, der Sensor nimmt die Störsignale auf

Herr Wimmel, wie weit ist die Adaptronik heute?

Bei den klassischen aktiven Systemen sind wir sehr weit. Es gibt sie zur Schwingungsreduktion in Papiermaschinen, die nun schon seit vier Jahren rund um die Uhr laufen. Und wir haben aktive Lösungen im Auto und auf der Schiene, wenn auch noch nicht in Serie. Adaptive Systeme, die zusätzlich sensorische und aktorische Funktionen in die Struktur integrieren, sind allerdings Zukunftsmusik, wo noch Forschungsbedarf besteht.

Und wie ist der Stand der Technik?

Mit den bestehenden Lösungen haben wir bewiesen, dass die Regelungstechnik funktioniert und dass wir sie beherrschen. Bei der Hardware, also Rechnern und Signalprozessoren, gibt es jetzt kleine, handliche Systeme, die halb so groß sind wie ein Schuhkarton und in jedem Fahrzeug unterzubringen wären.

Sind aktive Lösungen für den Maschinenbau eher eine Ausnahmetechnologie?

Nein, es gibt ja einen Bedarf: Die Neigung zu Schwingungen steckt in jedem dynamischen System drin und damit in fast allen Maschinen. Zu uns kommen Leute, die diese Probleme seit zehn Jahren kennen und alles probiert haben. Die Störimpulse bleiben. Hier gibt es nur den einen Weg, einen Gegenimpuls zu setzen.

Wie geht es weiter mit der Adaptronik?

Unser großes Ziel ist es, in Fahrzeuge reinzukommen – ob das jetzt der aktive Dachhimmel ist, das aktive Fahrwerk oder die adaptive Karosserie. Wir wissen, dass dafür noch die Preise sinken müssen. Wenn es aber gelingt, werden alle anderen Industriezweige davon profitieren und mit Anwendungen nachziehen.

Unsere Whitepaper-Empfehlung

Benutzeridentifizierung und Zugangskontrolle verbessern Sicherheit und Transparenz im Flottenmanagement

Teilen: