Seit die ersten RP-Anlagen in Unternehmen installiert wurden, hat sich die Technik erheblich verbessert. RP-Papst Terry Wohlers beleuchtet den heutigen Stand der Technologien und wagt einen Blick in die Zukunft.

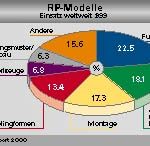

Weltweit hat eine Vielzahl von Unternehmen die Methoden des Rapid Prototyping (RP) als vorteilhaft erkannt und nutzt sie, um damit Produkte weiter zu entwickeln. In 53 Ländern sind derzeit nahezu 5500 RP-Anlagen in Betrieb. Alleine im letzten Jahr produzierten diese Maschinen etwa 2,34 Mio. Modelle und Prototypen. Dabei reichen die Anwendungen von der Modellentwicklung bis zur begrenzten Produktion fertiger Teile. Tatsächlich hat sich RP in vielen Industriebereichen wie im Automobil- und Flugzeugbau, in der Bürogerätetechnik und der Konsumelektronik etabliert.

Entwicklungsfortschritte bei den traditionellen RP-Systemen wie Stereolithographie (SL), Selektives Lasersintern (SLS) und Fused Deposition Modeling (FDM) sollen dazu beitragen, auch zukünftig den Ansprüchen an RP gerecht zu werden. Die meisten Anwender stimmen darin überein, dass SL die Teile mit der besten Oberflächengenauigkeit liefert. Die Eigenschaft des Epoxidharzes ermöglicht es, SL-Teile so zu polieren, zu strahlen und zu lackieren, dass sie nicht mehr von herkömmlich produzierten Teilen zu unterscheiden sind. Zwar eignen sie sich nicht für Funktionstests, sehr wohl aber zur Beurteilung der Form- und Passgenauigkeit.

Viel schwieriger ist es, die gleiche Endqualität mit SLS- und FDM-Teilen zu erreichen. Dafür erfüllen diese Teile aber die Ansprüche von Funktionstests.

Schon seit einigen Jahren sind 3D-Printer erhältlich, mit denen sich Designentwicklungen frühzeitig überprüfen lassen. Heute können 3D-Printer als kostengünstige und einfach zu bedienende Variante des Rapid Prototyping angesehen werden. Wegen ihrer Bürotauglichkeit und der geringen Baugröße stellen viele Anwender diese Printer neben dem CAD-Arbeitsplatz auf. Beispiele dafür sind die Maschinen Thermojet von der 3D Systems GmbH in Darmstadt, Genisys Xs von Stratasys Inc. in Eden Prairie und Z402 von Z Corporation in Burlington. Erst im April 2000 hat Z Corp. die Farbanlage Z402C vorgestellt. Andere RP-Farbdrucker werden derzeit in Europa entwickelt.

Nach vier Verkaufsjahren sind weltweit keine 900 3D-Anlagen im Einsatz. Ein Grund für den langsamen Anstieg liegt in den fehlerhaften frühen Versionen der Systeme. 3D Systems mit Actua 2100, dem Vorgänger von Thermojet, und Stratasys mit Genisys bestätigten, dass der Verkauf dieser Produkte schwach war. Actua kämpfte zu Beginn mit Problemen der Verlässlichkeit, während Genisys ein Materialproblem nicht in den Griff bekam. Beide Technologien haben sich seither stark verbessert. Allerdings haben die Anwender die früheren Probleme noch nicht vergessen – die RP-Welt ist relativ klein.

3D-Printer sind relativ laut und langsam

Der Entwicklung von 3D-Anlagen stehen jedoch einige Hemmnisse entgegen. Neben der Verlässlichkeit spielt der Preis eine wichtige Rolle. Zwar sind diese Geräte zwei- bis fünfzehnmal günstiger als die High-End-Gegenstücke, aber schon 45 000 bis 60 000 US-$ sind besonders für kleine Betriebe oder Abteilungen bedeutende Investitionen. Während die Käufer den Fortgang der Verbesserungen von Maschine und Material bezeugen, glauben andere, dass die Anlagen in wenigen Jahren veraltet sein werden.

Die Hersteller der 3D-Printer-Anlagen erwarten, dass Kunden die Anlagen als Peripheriegeräte ansehen so wie ihre Drucker oder Plotter. Das Problem liegt aber darin, dass 3D-Printer immer noch relativ langsam und laut sind im Vergleich zu 2D-Druckern. Thermojet und Genisys benötigen darüber hinaus eine Stützstruktur, die wieder entfernt werden muss. Solche Stützstrukturen benötigt das System Z402 nicht. Dafür entwickelt es aber Staub. Zwar haben die Systemhersteller diese materialbedingten Schwierigkeiten schon stark reduziert, aber sie bestehen weiter und werden auch nie ganz verschwinden.

Ein anderes Hemmnis für das Wachstum ist der Mangel an Daten von Volumenmodellen – die „Nahrung“ solcher Systeme. Ohne Volumenmodell oder ein geschlossenes Flächenmodell lassen sich keine RP-Modelle herstellen. Glücklicherweise wächst die Volumenmodellierung in einem nie dagewesenen Maß. David Prawel, Vizepräsident der Entwicklung bei Spatial Technology Inc. in Boulder schätzt, dass sich die Anzahl der Volumenmodellierungen zwischen 1998 und 1999 mehr als verdoppelt hat. Auch für dieses Jahr glaubt er an eine Verdoppelung. Dies wird mehr als alles andere das Wachstum von 3D-Printing vorantreiben.

Nicht zuletzt fallen physikalische Modelle und Rapid Prototyping nicht in den klassischen Aufgabenbereich des Ingenieurs. Das war stets eine Aufgabe des Modellbaus innerhalb der Produktion des Unternehmens. So stehen Ingenieure immer wieder vor der Entscheidung – vorausgestzt, das Geld ist vorhanden – entweder einen 3D-Printer oder drei bis sechs komplette CAD-Systeme anzuschaffen. Oft gewinnen dann die neuen CAD-Systeme das Rennen.

Fallen die Preise, dann sinkt auch das Risiko eines Kaufs. Verlässliche Maschinentechnologie, geringere Kosten und mehr Volumenmodelle werden die jährlichen Verkäufe auf vierstellige Zahlen anwachsen lassen. Sollten die Stückzahlen pro Jahr eines Tages fünfstellige Werte erreichen, werden Drucker-Hersteller wie Ricoh, Epson oder HP zu Mitbewerbern. Die Schwierigkeit besteht darin, dass es einer solchen Unternehmensgröße für Herstellung, Vertrieb und Marketing bedarf, um größere Verkaufszahlen zu erzielen. So bleibt die große Frage, welches Unternehmen das Risiko auf sich nehmen und den Markt vorantreiben wird.

Ein teurer und zeitaufwendiger Prozess kann es sein, Muster für Feinguss metallischer Teile herzustellen,. Die traditionelle Methode besteht darin, Spritzgusswerkzeuge zu erstellen, in die Wachs hineingespritzt wird. Die dabei entstehenden Wachsmodelle werden benutzt, um das Keramikgehäuse für den Feinguss zu fertigen. Das ist ein langwieriges Verfahren. Schon vor einigen Jahren entwickelte 3D Systems den Quick-Cast-Herstellungsprozess, der poröse Modelle anstatt der Wachsmodelle erzeugt und war damit ziemlich erfolgreich.

Kürzlich hat die DTM GmbH in Hilden den Werkstoff Polystyrol als ihre Lösung zu diesem Problem auf den Markt gebracht. Die porösen Modelle werden mit Wachs getränkt, um dicht und fest zu werden.

Pfiffige Betriebe versuchen unterdessen, den Kosten von SL und SLS zu entgehen, indem sie ihren 3D-Printer dazu einsetzen, Gussmodelle herzustellen. Einige haben damit Erfolge erzielt. Graham Tromans vom britischen Automobilhersteller Rover benutzt zum Beispiel den Thermojet, um Muster und Metallguss herzustellen. „Durch den Einsatz konventioneller Methoden kosten die Muster und der Guss 8000 US-$ und benötigen vier Wochen“ behauptet Tromans. „Mit Quick Cast kostet es in der gleichen Zeit 960 US-$. Der Thermojet reduziert Kosten und Zeit auf 300 US-$ und zehn Tage.“

Beim Rapid Tooling unterscheidet man zwischen indirekten und direkten Methoden. Die indirekten Methoden setzen RP- Modelle ein, um Formen herzustellen. Beispiele dieser indirekten Methoden schließen Aluminium-gefüllte Epoxid-Werkzeuge und 3D-Keltool von 3D Systems ein. Bei den direkten Methoden bilden die RP- Anlagen den Kern direkt ab. Rapid Tool von DTM und Direct Metal Laser Sintering (DMLS) von der EOS GmbH, Planegg, sind Beispiele dafür.

In den nächsten fünf Jahren dürften die indirekten Methoden den größten Erfolg erzielen. Auf lange Sicht jedoch werden die direkten Anwendungen in den Vordergrund treten. Denn zum einen wollen die Unternehmen Produktionsschritte in der aufwendigen Formenherstellung einsparen. Zum anderen geht bei der indirekten Methode bei Übermittlung der Daten die Genauigkeit der Formengeometrie verloren. Schließlich ist die Lebensdauer von indirekten Methoden begrenzt.

Vielleicht bedeutet RP in Zukunft Rapid Production. Denn die Unternehmen sind an Methoden interessiert, mit denen sich Serienteile herstellen lassen. Das ist für die meisten heute verfügbaren Anwendungen auf Grund von Geschwindigkeit, Bauteilgröße, Oberflächenbearbeitung und Materialeigenschaften noch nicht praktikabel. In einigen Fällen ist es jedoch sinnvoll, Fertigteile mit einem RP-Prozess zu erzeugen.

Eines der zwingendsten Beispiele ist die Arbeit von Roger Spielmann von Rocketdyne/Boeing. Seine Arbeitsgruppe befasst sich mit der Teileerstellung für Raumfahrzeuge und hat RP sehr oft angewandt. In letzter Zeit hat er mit Hilfe einer Sinteranlage von DTM hunderte von Fertigteilen aus glasgefülltem Nylon hergestellt. Das Material war für Flüge zertifiziert und erlaubte so den Einsatz in der Raumfahrindustrie.

In zwei Tagen hat Spielmann 200 Aufnahmeteile für elektrische Zusammenbauten in den Maßen 75 mm x 20 mm x 20 mm gebaut. Die Alternative war die Herstellung einer Spritzgussform, deren Herstellung vier Monate gedauert und 25 000 US-$ gekostet hätte.

In den letzten Jahren wurde die RP-Technologie in vielen Unternehmen zum Modellieren und Herstellen von Prototypen benutzt. Als der Preis fiel und die Technologie besser wurde, ist 3D-Printing populär geworden. Das Ziel von RP sollte es sein, Fertigteile mit wenigen Zwischenschritten aus einem Volumenmodell herzustellen. Einigen Unternehmen ist dies schon gelungen. Voraussetzung dafür waren relativ kleine Bauteilabmessungen, unkritische Oberflächen und geringe Stückzahlen.

Teilen: