Beim Entwickeln neuer Produkte werden immer mehr IT-Techniken eingesetzt. Rechnersimulation senkt die Kosten und verkürzt die Entwicklungszeiten. Dabei spielt die schnelle Verfügbarkeit von Prototypen für Tests eine immer größere Rolle.

Klaus Vollrath ist Journalist in Herne

Moderne Produkte werden nicht im stillen Kämmerlein erfunden, sie sind vielmehr das Ergebnis eines präzise organisierten „Teamworks“ von Fachleuten unterschiedlichster Arbeitsgebiete. „Inzwischen vergeben wir etwa ein Drittel des Entwicklungsaufwandes außer Haus“, erläutert Dr.-Ing. Berend Denkena, Leiter Produktentwicklung des Werkzeugmaschinenherstellers Gildemeister.

Dabei konzentrieren sich die Bielefelder vor allem auf die eigenen Kernkompetenzen und definieren Vorgaben, „deren Umsetzung ins Detail dann den Engineering-Abteilungen der Zulieferer anvertraut werden“, weiß Denkena. Die Technologie werde immer komplexer, und man könne nicht alle Aspekte von Mechanik, Sensorik, Elektronik, Werkzeug oder Kühlschmierstoffen noch mit eigenem Personal abdecken. Deshalb hält es Denkena für sinnvoller, Fachleute des betreffenden Zulieferers heranzulassen, die in der jeweiligen Materie „voll drin“ sind.

Geschwindigkeit und Effizienz der Entwicklungsarbeit hängen davon ab, wie gut es gelingt, diese Teams zu koordinieren. Der Trend geht deshalb immer mehr zur Integration unterschiedlichster Entwicklungs-Tools zu durchgängigen Prozessketten. Ihr Ausgangspunkt ist meist das Modell des Designers. Dieses wird zunächst vermessen, um die Messdaten in eine 3D-CAD-Darstellung zu überführen, die von den nachfolgenden Systemen „verstanden“ wird.

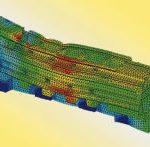

Eine wichtige Rolle spielt die rechnerische Simulation der Herstellprozesse und des Bauteilverhaltens. „Als Gildemeister im Sommer 1999 ein neues, sehr anspruchsvolles Hochleistungs-Dreh-Fräszentrum mit der Bezeichnung Twin 500 projektierte, erhielten wir den Auftrag zur Entwicklung und FEM-Berechnung der Gusskomponenten Maschinenbett und YS-Schlitten“, erläutert Dipl.-Ing. Holger Siemers, verantwortlicher Entwicklungsingenieur bei der Heidenreich & Harbeck (H & H) Gießerei in Mölln. Beim Berechnen der Verformungen bei verschiedenen Lastfällen mit Hilfe der FEM-Methode ergaben sich zunächst erwartungsgemäß völlig inakzeptable Werte für die Steifigkeit. Damit begann ein Wechselspiel von konstruktiven Änderungen – zusätzliche Rippen, Wandverstärkungen oder Schließen von Durchbrüchen – und Neuberechnungen, das sich iterativ über fünf Stufen erstreckte. Für das Maschinenbett ergaben sich dabei „Worst-case“-Verformungen, die um 48 bis 64 % unter den Werten der ursprünglichen Konstruktion lagen.

Dennoch kann bei weitem nicht alles simuliert werden, da die Vorgänge oft einfach zu komplex sind. Zudem wachsen die Anforderungen oft schneller als die Möglichkeiten der Software. Mit steigender Komplexität der Modelle und der zu berücksichtigenden Interaktionen stößt selbst Höchstleistungs-Computertechnologie an ihre Grenzen. Bekanntestes Beispiel ist die Echtzeit-Simulation des Verhaltens der Atmosphäre. Die Genauigkeit der Wettervorhersage lässt immer noch Wünsche offen. Im Gespräch berichten auch Experten aus dem Bereich Produktentwicklung immer wieder, dass die Simulation zwar hilfreich ist, aber keinesfalls die Praxis ersetzen kann. Reale Tests mit funktionsfähigen Prototypen zu einem möglichst frühen Zeitpunkt bleiben oft unverzichtbar. Die schnelle Verfügbarkeit von Prototypen wird aber auch deswegen immer bedeutsamer, weil der Prototyp bei kleineren Losgrößen oft das Serienteil oder das Serienwerkzeug ersetzen kann.

„Der Trend geht vom Rapid Prototyping hin zum Rapid Manufacturing. Das Laser-Sintern wird mehr und mehr als echtes Fertigungsverfahren eingesetzt“, weiß Dipl.-Ing. Sandra Seitz von der 3D Systems GmbH in Darmstadt. Dies gelte besonders für Bereiche, wo nur geringe Stückzahlen oder extrem komplexe Bauteile benötigt würden, die sich mit anderen Fertigungsverfahren nicht oder nur schwer herstellen lassen.

Zu den Königsdisziplinen des Rapid Prototyping gehört die Fertigung von hoch belastbaren Metall-Prototypen ohne Zwischenstufen, teils für direkten Einsatz als Bauteil, teils für die Weiterverwendung als Produktionswerkzeug für kleinere bis mittlere Serien. „Auf der Werkstoffseite ist der größte Fortschritt im Bereich Metall zu verzeichnen“, ergänzt Seitz. Während Rapid-Prototyping-Verfahren ursprünglich überwiegend für die Verarbeitung von Kunststoffen eingesetzt wurden und hier inzwischen etabliert seien, stehe man bei den Metallen immer noch am Anfang.

Während man dabei zunächst auf das Herstellen von Werkzeugen – überwiegend für die Verarbeitung von Kunststoffen – setzte, würde heute ein wachsender Bedarf für metallische Bauteile gesehen. Mit Laser-Form ST-100, also gesintertes CrNi-Stahlpulver, das mit Bronze infiltriert wird, habe die von 3D Systems im Vorjahr übernommene DTM Corp. einen ersten Schritt getan, metallische Komponenten direkt, ohne den Umweg über ein Gießverfahren, zu erzeugen. Man komme so auf kurzem Weg zu metallischen Prototypen, die häufig direkt für Funktionstests eingesetzt werden könnten. Zur Zeit wird daran gearbeitet, weitere Werkstoffe wie etwa Aluminium und Edelstahl für das Lasersintern fit zu machen.

„Rapid Prototyping ist längst auf dem Weg zum Rapid Manufacturing – sogar für mittlere Serien. Man kann inzwischen von einer Losgrößen-angepassten Fertigung sprechen“, erläutert Elke Fritz von der EOS Electro Optical Systems GmbH in Planegg bei München. Das Unternehmen hat sich auch auf die Laser-Sinter-Technologie spezialisiert. „Unsere neue Anlage P 700 für das Laser-Sintern von Kunststoffen verfügt über einen Doppellaser und einen besonders großen Bauraum“, sagt Fritz. Dies ermögliche den damit arbeitenden Dienstleistern die wirtschaftliche Fertigung von Kleinserien und gleichzeitig Kapazitäten für das rasche und flexible Herstellen von Prototypen oder Modellen für den Feinguss.

Bei den Metallwerkstoffen für das Lasersintern hatte EOS bereits 1997 die Schichtdicke auf 50 µm reduziert. Im Allgemeinen reichte die damit erzielte Maßhaltigkeit ohne Nachbearbeiten aus. „Viele Anwendungen erfordern jedoch ein gewisses Maß an Oberflächenfinish. Um diesen Aufwand so gering wie möglich zu halten, haben wir das stahlbasierte Pulver Directsteel 20-V1 entwickelt, das Schichtdicken von 20 Mikrometern ermöglicht“, betont Elke Fritz. Die so gebauten Teile weisen eine Oberflächengüte auf, die ohne Polieren nach kurzem einfachem Shot Peening für den Einsatz im Spritzguss ausreiche.

„Wir verfolgen das Ziel, dem Rapid-Prototyping-Markt keine Insellösungen, sondern ein komplettes Produkt- und Dienstleistungspaket anzubieten“, erläutert Oliver Edelmann, Vertriebsleiter Europa der 3D Systems GmbH in Darmstadt. Deshalb biete man ein breites Spektrum von Solid Imaging Systemen an, mit denen nach dem Baukastenprinzip die effektivsten Entwicklungswerkzeuge zu einer Kette zusammengefügt werden können – angefangen vom 3D-Drucker über die Stereolithographie bis hin zum Rapid-Tooling-Verfahren 3D-Keltool.

„Stereolithographie-Bauteile galten bisher als spröde und zerbrechlich. Diese Einschränkung konnten wir jedoch durch die Entwicklung neuer, hoch belastbarer Werkstoffe überwinden“, fügt Oliver Edelmann an. Außerdem gebe es inzwischen auch flexible Materialien, die mechanisch belastbar wären und in vielen Fällen den Übergang vom Anschauungs- zum Anwendungsmodell ermöglichen würden.

Teilen: