Plenar-Vortragsreihe 2 | Komplexe und globale Fertigungsstrukturen haben einen hohen Planungsaufwand zur Folge. Vernetzte Prozesse helfen, diesen massiv zu reduzieren. §

Autor: Haider Willrett

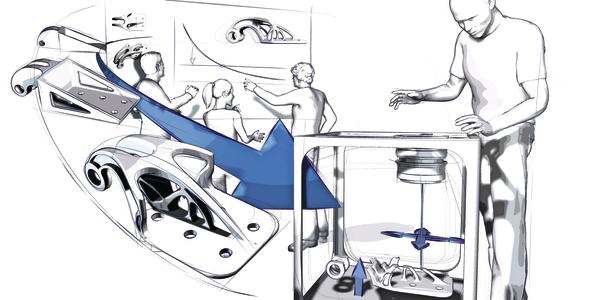

„Die größte Komplexität liegt künftig nicht mehr in der Produktion selbst, sondern in den vorgelagerten Schritten“, sagt Markus Große Böckmann. Eine clevere Prozessplanung sei daher die Voraussetzung für eine schlanke, intelligente und zuverlässige Produktion, so der Leiter der Abteilung Produktionsqualität am Fraunhofer-Institut für Produktionstechnologie (IPT) in Aachen weiter. Da der Aufwand in diesen vorgelagerten Bereichen erheblich steige, sei eine möglichst effiziente und transparente Prozessplanung das Ziel. Die vernetzten Systeme von Industrie 4.0 können dem Nutzer helfen, die komplexen Abläufe zu beherrschen.

„Künftig werden die Systeme nicht mehr zentral sondern dezentral organisiert sein“, sagt Große Böckmann. Das Produkt wird dabei zur Verhandlungsmasse der vernetzten Produktionseinheiten, die darüber entscheiden, wann welcher Fertigungsschritt durchgeführt wird. Durch das Vernetzen zahlreicher Elemente steigt die Komplexität von Fertigungssystemen weiter an. „Maschinen und Komponenten verschiedener Hersteller müssen miteinander kommunizieren. Und das Problem dabei ist, dass sie vielfach nicht die gleiche Sprache sprechen. Das zu ändern wird eine der wichtigsten Aufgaben der Systementwickler sein“, erläutert der Diplom-Wirtschaftsingenieur. Entwicklungsbedarf sieht er unter anderem bei der Semantik, die hinter den Abläufen steckt. Zu den wichtigsten Themen, an denen die Aachener Forscher derzeit arbeiten, gehören Werkzeuge für die Datenanalyse, die Sensorik, die diese Daten ermittelt, Tools für deren Auswertung sowie Algorithmen, die daraus resultierende Aktionen auslösen. Künftige Maschinen und Anlagen werden so in die Lage versetzt, sich selbst zu optimieren.

Als wichtigste Voraussetzungen auf dem Weg dorthin nennt Große Böckmann

- konsequent modularisierte Systeme,

- standardisierte Schnittstellen,

- durchgängige Datenketten bis hin zum Verschmelzen von Office- und Shop-Floor-Lösungen,

- adaptive Systeme sowie

- autonome Verhandlungsmechanismen, die es Maschinen erlauben, selbstständig untereinander über benötige Kapazitäten zu verhandeln.

Aber auch die Art, wie Mensch und Maschine kooperieren, wird sich verändern. „Heute interagiert der Werker in der Regel über die Steuerung mit der Maschine. Schon sehr bald kommen hier verstärkt andere Eingabe- und Kommunikationsmodule ins Spiel“, blickt der Forscher in die Zukunft. Beispiele dafür seien Tablet-Computer oder Datenbrillen. „Die Technik ist vielfach bereits vorhanden, aber wir müssen noch lernen, ihre Möglichkeiten auszuschöpfen und sie effizient zu nutzen.“ Das sei jedoch nur möglich, wenn die Entwickler diese Module so optimieren und programmieren, dass sie von den Anwendern einfach einzusetzen sind. In der Folge werde der Produktionsmitarbeiter weiter von der Maschine wegrücken, weniger direkten Einfluss auf den eigentlichen Fertigungsablauf haben und sich mehr um die Planung und Arbeitsvorbereitung kümmern.

Große Böckmann sieht diese Entwicklung jedoch als evolutionären Prozess. „Diese Veränderungen treten nicht von heute auf morgen ein. Viele Teilsysteme kennen wir ja bereits, aber deren Vernetzung zum großen Ganzen wird ganz neue Horizonte öffnen“, sagt der Forscher. Eins plus eins sei hier deutlich mehr als zwei. Der revolutionäre Charakter dieser Veränderungen werde schließlich erst im Rückblick erkennbar. „Die Vision von Industrie 4.0 ist, dass man einem Produktionssystem lediglich die gewünschten Eigenschaften vorgibt und dieses dann autonom agiert, bis am Ende ein individualisiertes, fertiges Produkt steht.“ Den Zeitraum, bis das in einzelnen Bereichen Realität wird, schätzt der IPT-Abteilungsleiter auf gut zehn Jahre. Dabei ist zu erwarten, dass sich finanzstarke Unternehmen, die bereits heute intensiv auf Automation setzen, schneller in diese Richtung entwickeln. Aber auch kleinere Betriebe können von der Technologie massiv profitieren. „Sie sollten jedoch unbedingt darauf achten, eine zu ihrem Anforderungsprofil passende Lösung zu finden und sich nicht zu überdimensionierten Konzepten verleiten lassen“, gibt Große Böckmann zu bedenken.

Christian Dunckern, Leiter der Technischen Planung bei der BMW AG, nennt vier Themenblöcke, die für den Erfolg einer schlanken Planung bestimmend sind:

- stärkeres Berücksichtigen der fertigenden und planenden Mitarbeiter,

- das Anpassen der Zusammenarbeit,

- die Planungsinfrastruktur und

- die Globalisierung der Zusammenarbeit mit Forschungspartnern.

Industrie 4.0 bedeutet laut Dunckern nicht eine menschenleere Produktion und auch nicht zwingend eine zunehmende Automation. Der Schlüssel für eine schlanke und auf den Kundennutzen ausgerichtete Produktion seien nach wie vor die Mitarbeiter. So ist eine frühzeitige und intensive Kommunikation zwischen Entwicklungsingenieuren und Produktionsmitarbeitern eine wesentliche Voraussetzung für bessere und schlankere Prozesse. Von der ehemals zeitlich sequentiellen Bearbeitungsabfolge gehe der Trend zu agilen Netzwerken, in denen parallel und global gearbeitet wird, so der BMW-Manager. Auch er hebt die Bedeutung einer durchgängigen Planungs- und IT-Infrastruktur hervor. Sie ermögliche beispielsweise, Konstruktionsänderungen direkt in die Konzeption der Fertigungssysteme einfließen zu lassen. Global verteilte Produktions- und Forschungsstandorte ermöglichen schnelleres und wirkungsvolleres Bearbeiten spezifischer Themen. Essenziell ist dabei, die kulturellen Unterschiede zu berücksichtigen. Die Diversität der Kulturen bleibt – trotz vieler internationaler Erfahrungen – ein spannendes Thema. Markus Große Böckmann sagt denn auch: „Ohne gute persönliche Kontakte der Beteiligten wird eine vertrauensvolle standortübergreifende Zusammenarbeit auch zukünftig kaum sinnvoll möglich sein.“ •

Themen und Referenten

Schlanke Planung für die Produktion im Wandel,

23. Mai, 9:00 Uhr:

Christian Dunckern ist Leiter der Technischen Planung Fahrzeugwerke sowie Werkzeug- und Anlagenbau bei der BMW Group. Der Maschinenbau-Ingenieur ist seit 2000 in verschiedenen leitenden Positionen beim Münchener Autobauer tätig.

Industrie 4.0 – Wertschöpfung für den Anwender und Anbieter, 23. Mai, 13:00 Uhr:

Dr. Werner Struth ist seit 2012 Geschäftsführer der Robert Bosch GmbH. Er ist zuständig für Nord- und Südamerika, Fertigungskoordination, Entwicklung des Produktionssystems, Investitionsplanung sowie Umweltschutz. Darüber hinaus verantwortet er den Bereich Industrietechnik.

Cyber Security – Relevanz für die Produktionstechnik,

23. Mai, 13:40 Uhr:

Prof. Matthias Jarke ist Inhaber des Lehrstuhls für Informationssysteme an der RWTH Aachen und Leiter des Fraunhofer-Instituts für Angewandte Informationstechnik FIT. Jarke ist zudem Mitglied zahlreicher Aufsichts- und Beiräte, unter anderem im Cebit-Messeausschuss.

Konvergenz und Währungsunion – wieviel Industrie benötigt Europa? 23. Mai, 14:20 Uhr:

Prof. Michael Hüther ist seit 2004 Direktor und Mitglied des Präsidiums beim Institut der deutschen Wirtschaft Köln. Seit 2001 ist der Wirtschaftswissenschaftler zudem Honorarprofessor an der European Business School in Oestrich-Winkel.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: