Seit der ersten Euromold 1994 ist diese Weltmesse für Produktentwicklung eine der ersten Adressen für die Spezialisten des Rapid Prototyping (RP). Von den Ausstellern dürfen die Besucher vor allem neue Werkstoffe erwarten, die zu serienreifen Bauteilen führen.

Wolfgang Klingauf ist Fachjournalist in Augsburg

Genau 15 Jahre sind vergangen, seit 3D Systems im November 1987 auf der Autofact in Detroit die erste marktreife Stereolithographie-Maschine SLA 1 vorgestellt hat. Das Stereolithografie-Verfahren baut auf der Basis von 3D-CAD-Daten Bauteile schichtweise auf, indem mit Hilfe eines Lasers flüssiges Harz in übereinander liegenden Schichten ausgehärtet wird. Mit der SLA 1 wurde ein Stein losgetreten, der zu einer Lawine an Neuentwicklungen geführt hat. Allen Innovationen liegt das gleiche Prinzip zugrunde: Die Modelle werden mit Hilfe so genannter generativer Verfahren Schicht für Schicht aufgebaut.

Die heute am Markt befindlichen Techniken unterscheiden sich im eingesetzten Material (Kunststoff, Metall, Keramik, Papier, Sand), in der Art des Auftrags und des Verfestigens. Die produzierten Bauteile haben unterschiedliche Eigenschaften, je nach gefordertem Einsatz. Immerhin haben es generative Verfahren in 15 Jahren geschafft, die Bereiche von der Produktentwicklung – sprich Design und Konstruktion – über den Werkzeugbau bis hin zur Produktion zu durchdringen und durch gezielten Einsatz die Wirtschaftlichkeit zu steigern.

Auf der Euromold 2002 werden die Maschinenhersteller in den Bereichen Rapid Prototyping, Rapid Tooling und vor allem Rapid Manufacturing neue Zeichen setzen. Die 3D Systems GmbH (Halle 8 G70/F71), Pionier der Stereolithographie und überhaupt der generativen Verfahren, hat die Zukunft im Visier. Sandra Seitz, 3D Systems Product Manager Europe: „Wir sehen in erster Linie einen Trend in der Erweiterung des Rapid Prototyping zum Advanced Digital Manufacturing (ADM), also im Einsatz der generativen Verfahren als echtes Fertigungsverfahren.“ Vorteile gegenüber konventioneller Fertigung liegen nach Ansicht von Seitz in der kostengünstigeren Fertigung insbesondere kleinerer Losgrößen. Es gäbe aber auch einige, nicht so offenkundige Vorteile. So muss zum Beispiel der Konstrukteur bei der Auslegung seines Bauteils nicht mehr auf das spätere Fertigungsverfahren Rücksicht nehmen. Der Einsatz generativer Fertigungsverfahren ermögliche eine bessere Gestaltung des Bauteils, so wie es für den Einsatz des Teils benötigt wird. „Für einen breiten Einsatz des ADM werden zum einen auf der Werkstoffseite diverse Entwicklungen notwendig sein, auf der anderen Seite wird aber auch auf der Hardware-Seite einige Arbeit zu leisten sein“, stellt die Managerin fest.

ADM ist heute durchaus schon Realität. Euromold-Besucher können zahlreiche Beispiele auf dem Stand des Darmstädter Unternehmens begutachten. Märkte, die sich seit einiger Zeit sehr stark mit den neuen Fertigungsverfahren beschäftigen, sind neben der Medizintechnik, wo häufig patientenspezifische Geometrien in Stückzahl eins benötigt werden, auch die Luft- und Raumfahrtindustrie.

3D Systems erlaubt auf der Euromold einen Blick in die Werkstoffentwicklung. Hier werden derzeit diverse Projekte zur Entwicklung von flammgeschützem PA, Aluminium und Werkzeugstahl mit Hochdruck vorangetrieben. Der neue Metall-Werkstoff Laserform ST-200 verspricht zum Beispiel Vorteile für das Lasersintern von Werkzeugeinsätzen und Bauteilen. Mit ihm sollen sich höhere Genauigkeit, optimale Detailwiedergabe und Kantenschärfe sowie verbesserte Oberflächenqualität erreichen lassen. Ganz neu ist außerdem ein Aluminium-Werkstoff für die direkte Herstellung metallischer Bauteile.

Auch in der Stereolithographie wurden weitere Fortschritte erzielt. Der neue Werkstoff Accura SI 40 kombiniert Belastbarkeit mit erhöhter Temperaturbeständigkeit. Die Bruchdehnung, der Biegemodul und die Temperaturbeständigkeit sollen, laut 3D Systems, den Werten von ABS-Kunststoffen entsprechen.

Die EOS GmbH (Halle 8, F70) aus Krailing bei München freut sich über die Akzeptanz des Rapid Manufacturing im Markt. Volker Junior, Produktmanager bei dem Weltmarkt- und Technologieführer im Lasersintern: „Seit der Vorstellung der Doppellaseranlage P700 auf der Euromold 2000 sprechen wir beim Laser-Sintern von einer Technologie für losgrößenangepasste Fertigung, einer wirtschaftlichen Lösung für jede Phase des Produktlebenszyklus. An die Stelle der damaligen Skepsis sind überzeugende Anwendungsbeispiele getreten.“

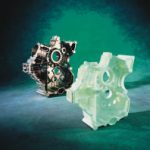

Dies ist zurückzuführen auf produktivere Anlagen, optimierte Werkstoffe und einer höheren Automatisierung und Prozessintegration. Junior: „Auf der Euromold zeigen wir Anwendungsbeispiele für den tatsächlichen Einsatz unserer Technologie für die Produktion von Endprodukten. Hierzu zählen direkt gesinterte Endprodukte aus Polyamid, Werkzeugeinsätze sowie Metallteile aus den innovativen Feinpulvern Directmetal 20 und Directsteel 20.“

Mit Directmetal 20 sei es gelungen, die Geschwindigkeiten beim Bau von 20 µm dünnen Schichten im direkten Metall-Laser-Sinter-Prozess deutlich zu beschleunigen. Das neue bronzebasierte Feinpulver habe sich bereits bei der Herstellung von extrem filigranen Spritzgusswerkzeugen bewährt, berichtet Volker Junior: „Unser Kunde benötigte in kurzer Zeit filigrane spritzgegossene Lüfterräder. Durch Verwendung von Directmetal 20 auf Eosint M 250 Xtended Laser-Sinter-Systemen baute er in nur 16 Stunden Kern und Kavität für ein Spritzgusswerkzeug im Direct-Tool-Verfahren. Dieses konnte nach kurzem Mikrostrahlen und Polieren für den Spritzguss von Kunststoffteilen mit Wanddicken bis 0,28 mm eingesetzt werden.“

Auch im Kunststoffbereich spielen bei EOS neue Werkstoffe eine wichtige Rolle: Primecast 100 basiert auf Polystyrol und eignet sich für die Verarbeitung auf Eosint P Systemen. Laut EOS sind Modelle aus Primecast 100 besonders maßhaltig, von hoher Festigkeit und einfach im Handling. Die gesinterten Modelle bieten Oberflächen, die sich nach dem Infiltrieren mit Harz bis zur Spiegeloberfläche finishen lassen.

Schließlich stellt EOS neben den neuen Werkstoffen eine neue Maschine vor, die im Sinterverfahren Sandkerne und -formen produziert: Die Eosint S 750 ist eine neue Generation der bewährten Doppel-Laser-Anlage. Im Vergleich zum Vorgängermodell ist das Gerät mit stärkeren Lasern ausgestattet und verfügt über die von EOS entwickelte und patentierte „Dual-Focus“-Technologie. Dadurch lässt sich bei den inneren Strukturen des Bauteils eine höhere Scangeschwindigkeit erzielen, was zu einer deutlich höheren Produktivität führt.

Michael Junghanß, Geschäftsführer der Alphacam GmbH (Halle 8 M10/L11) mit Sitz im schwäbischen Schorndorf ist auch der Ansicht, dass die Entwicklung derzeit in Richtung Rapid Manufacturing geht: „Eine wachsende Zahl von Anwendern möchte mit generativen Verfahren einsetzbare Bauteile produzieren. Aber ich stelle noch einen weiteren Trend fest. Viele unserer Kunden wollen unabhängig von RP-Dienstleistern sein und sich lieber eine eigene Anlage leisten.“ Denen kommen die Schorndorfer mit Anlagen wie der „Dimension“ entgegen, die nach eigenen Angaben schnell und einfach zu bedienen sind. Zudem sei das Produkt kostengünstig. Laut Alphacam kann das Modell als erster 3D-Printer mit dem technischen Kunststoff ABS arbeiten. Daher lassen sich an den hergestellten Modellen erstmals Passgenauigkeit und Funktion überprüfen, während sich bisherige Print-Modelle nur zum Bewerten der Geometrie eigneten.

„Dimension“ arbeitet nach dem Verfahren Fused Deposition Modelling (FDM), das vom amerikanischen Hersteller Stratasys entwickelt wurde. Dessen FDM-Anlagen werden im deutschsprachigen Raum über Alphacam vertrieben. Beim FDM wird ein Kunststoff aufgeschmolzen, als Strang ausgetragen und entsprechend der Bauteilgeometrie abgelegt. Ein Verfahren, das sich auch für das so genannte Office-Modelling in Büroumgebung eignet.

Passgenauigkeit und Funktion lassen sich überprüfen

Einem umfassenden technischen Facelifting unterzog Stratasys die Office-Modelling-Anlage Prodigy plus. Die wichtigste Neuerung ist die Ausstattung mit „Water Works“: Das bei komplexen Modellen erforderliche Stützmaterial lässt sich hiermit einfach in einem wässrigen Bad ablösen. So erhalten die Modelle eine bessere Oberfläche und die Bereiche mit Stützen müssen nicht für das manuelle Entfernen zugänglich sein. Sogar Modelle von vormontierten Bauteilen oder mit eingeschlossenen Losteilen sind herstellbar. Da Prodigy plus für den technischen Kunststoff ABS ausgelegt ist, lässt sich an diesen Modellen alles erproben und überprüfen, was bei der künftigen Serienproduktion bis hin zum Montage-Spritzgießen möglich ist.

Die wichtigsten Verfahren auf einen Blick

Die Stereolithographie ist gewissermaßen die Mutter der generativen Verfahren. Sie beruht auf dem Materialauftrag durch Aushärten eines flüssigen, lichtempfindlichen Photopolymers. Initiiert wird das Aushärten durch die Bestrahlung mit Licht einer bestimmten Wellenlänge. Die erste Schicht wird auf eine in der Höhe verstellbare Bauplattform gehärtet, die sich für diese erste Schicht ganz an der Harzoberfläche befindet. Danach wird die Plattform um eine festgelegte Schichtdicke abgesenkt. Mit einem Wischer wird eine neue glatte Harzschicht aufgetragen. Die Schichtdicke kann mit den heutigen Systemen zwischen 0,05 und 0,7 mm variiert werden und hängt von der geforderten Genauigkeit des Modells ab.

Beim Lasersintern werden auf einer verschiebbaren Plattform dünne Pulverschichten aufgetragen, in die ein Infrarotlaser die Schichtkonturen härtet. Neben Kunststoffen werden auch Sande und Metallpulver verarbeitet. Diese enthalten meist ein Bindematerial, das sich sintern lässt. Beim anschließenden Ausbrennen verbinden sich die einzelnen Metallpartikel, und in die lose Metallstruktur wird bei hoher Temperatur Kupfer infiltriert.

Unter die Bezeichnung Extrusionsverfahren fällt das im Text erwähnte FDM, bei dem Materialien mit einem Plottermechanismus schichtweise aufgetragen werden. Für komplizierte Teile ist hierbei eine Stützstruktur aus Wachs notwendig, die nach dem letzten Plott wieder entfernt werden muss.

Fused Deposition Modelling (FDM) ist ein erfolgreiches Verfahren, das vom amerikanischen Hersteller Stratasys entwickelt wurde. Hier wird ein Kunststoff aufgeschmolzen, als Strang ausgetragen und entsprechend der Bauteilgeometrie abgelegt. Das Verfahren ist auch für das so genannte Concept Modelling in Büroumgebung geeignet. Im deutschsprachigen Raum werden FDM-Anlagen über Alphacam (Halle 8 M10/L11) vertrieben.

Teilen: