Das Kaltumform-Verfahren des Metalldrückens erlebt in den letzten Jahren eine Renaissance: Es eignet sich vor allem, um dünnwandige rotationssymmetrische Teile kostengünstig und in hoher Qualität zu fertigen.

Ob in Energie- und Klimatechnik, Hochtemperaturtechnik oder beim Bau von Druckbehältern: Die hier eingesetzten Blechformteile müssen besonders hohe Anforderungen an Festigkeit und Präzision erfüllen. Insbesondere, wenn nahtlose und dünnwandige Hohlkörper gefragt sind, hat das Metalldrücken die Nase vorn. In den Händen erfahrener Umformtechniker überzeugt das Verfahren vor allem bei kleinen und mittleren Stückzahlen.

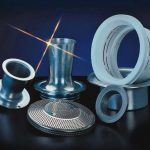

Als eines von wenigen Unternehmen beherrscht die in Bad Marienberg ansässige Helmut Rübsamen GmbH & Co. das Metalldrücken, das sich sehr gut zur kostengünstigen Herstellung rotationssymmetrischer Hohlkörper eignet. Im Herzen des Westerwaldes fertigt der 1960 gegründete Familienbetrieb mit 190 Mitarbeitern Jahr für Jahr Millionen von Blechteilen unter anderem für die genannten Branchen. Das Zuliefer-Unternehmen ist Spezialist für die Herstellung hochwertiger Formteile aus Stahl, Edelstahl, Aluminium, Kupfer, Messing, Zinn und Reinzink.

Drücken statt Gießen

Die per Metalldrücken hergestellten Formteile sind vollkommen nahtlos und zeichnen sich durch hohe Festigkeit aus. Vor allem aber lassen sie sich sehr dünnwandig – und damit auch sehr leicht – ausführen. Aufgrund der relativ niedrigen Werkzeugkosten können sie auch in kleineren Serien günstig produziert werden.

Was aber ist eigentlich Metalldrücken? Gerade jungen Konstrukteuren sagt dieses Verfahren der Kaltumformung recht wenig, denn im klassischen Maschinenbaustudium steht es nicht auf dem Lehrplan. Die Wissenslücke kann gravierende wirtschaftliche Folgen haben: Nicht selten entwickeln viele Konstruktionsbüros extrem aufwendige Geometrien, die doch mit geringem Aufwand aus den Händen der Metalldrücker zu bekommen wären. In vielen Fällen ersetzt das Verfahren beispielsweise komplizierte und teure Guss- oder Schweißkonstruktionen – begleitet von einem Bündel weiterer Vorteile wie Materialreduktion, Zeitersparnis, niedrige Werkzeugkosten, freie Wahl der Hohlkörpergeometrie. Hinzu kommt – als wichtigstes Plus – die Kaltumformung, die dem Standardblech ein hohes Maß an Festigkeit erhält.

Vom Prinzip her ist das Metalldrücken ein recht einfaches Verfahren: Eine Blechscheibe wird vor das formgebende Werkzeug gespannt und etwas Fett zugegeben. Dann wird die Drückschere mit Rolle in die Auflage eingerastet, die Blechscheibe im Durchmesser von bis zu 2000 mm angedrückt und mit dem Drückstahl die Oberfläche geglättet. Nach dem Abstechen des Randes ist das Bauteil fertig. Dabei ist das „Fließen“ des Materials so deutlich zu beobachten wie bei keinem anderen Umformverfahren.

Die Vorteile des Metalldrückens machen sich heute beispielsweise die Maschinen- und Anlagenbauer aus den Bereichen Energie- und Klimatechnik sowie die Hersteller von Druckbehältern oder auch die Hochtemperatur-Anlagenbauer in großem Stil zu Nutze. Sie lassen unter anderem Gehäuse, Abschirmungen, Kassetten, Bandagen und Wechselausgüsse oder Spüler und Zylinder fertigen.

Der nach DIN ISO 9001 zertifizierte Zulieferer Rübsamen ist dabei zunehmend in die Entwicklungsarbeit der Hersteller eingebunden. Mit dem hauseigenen Werkzeugbau, einer modernen CAD-Abteilung und seiner langjährigen Erfahrung in Sachen spanlose Metallbearbeitung kann er den Kunden auf dem Weg zum optimalen Bauteil von Anfang an begleiten. Das Leistungsspektrum der Westerwälder beinhaltet außerdem als technische Alternative das Tiefziehen. So lässt sich oft auch durch die Kombination der Umformverfahren Drücken und Tiefziehen die günstigste Lösung realisieren. Dabei bieten beide Techniken gegenüber Guss- oder Schweißverfahren erhebliche Kostenvorteile.

Drücken oder Ziehen?

Die Entscheidung zwischen Drücken und Tiefziehen orientiert sich immer an verschiedenen Kriterien, beispielsweise der Komplexität der Formgebung, der Geometrie oder der Losgröße. Der Aufwand beim Ziehen ist aufgrund der erforderlichen Werkzeuge mit Säulenführung höher als beim Drücken, bei dem nur relativ einfache Werkzeuge eingesetzt werden.

Sind die Werkstücke rotationssymmetrisch aufgebaut, bietet sich immer das Drücken an. Ist die Wahl auf das Drücken gefallen, lautet die nächste Frage: Drücken von Hand oder auf dem Drückautomaten? Hier entscheiden dann Wirtschaftlichkeit und Materialdicke. Manuell drücken lassen sich Aluminium bis 3 mm, Stahl bis 1,2 mm, Messing bis 1,5 mm und Edelstahl bis höchstens 1 mm Blechdicke. Bei größeren Dicken bis maximal 6 mm und bei höheren Stückzahlen werden Drückautomaten eingesetzt. In diesem Fall liegen die Maschinenstundensätze höher, und das Werkzeug muss gehärtet sein. Zudem muss die Maschine programmiert und umgerüstet werden.

Grundsätzlich bietet das Metalldrücken erstaunliche Möglichkeiten: Oft ist beim Anblick der einbaufertigen Formteile kaum zu glauben, dass das Ausgangsmaterial nur eine Blechscheibe war. Trotz des Einsatzes relativ einfacher Werkzeuge lassen sich selbst komplexe Geometrien mit Hinterschneidungen oder gar Kugelabschnitte realisieren.

In vielen Fällen führt der Weg zur Lösung über das Teilen. Dies bedeutet, dass entweder zusammengesteckte Werkzeuge oder – bei Kugelformen – aus einzelnen Kugelsegmenten zusammengestellte Formgebungskörper verwendet werden. Bei extremer Umformung ist dies nicht alles in einem Arbeitsgang möglich. Bisweilen setzt Rübsamen daher erst das Ziehen und dann das Drücken ein – oder umgekehrt. Dabei geht es immer um den wirtschaftlichsten Weg zum Produkt. Wichtig ist es für die Metalldrücker daher, dass die Konstrukteure frühzeitig Kontakt mit ihnen aufnehmen. Nur dann gelingt es, die technisch und wirtschaftlich günstigste Konstruktion zu realisieren.

Manfred Stiller Fachjournalist in Frankfurt/M.

Bei höheren Stückzahlen werden Automaten eingesetzt

Selbst komplexe Geometrien sind möglich

Teilen: