Die Kosten für die Werksdruckluft sind in der Regel niemandem im Betrieb bekannt. Deswegen fällt auch nicht auf, dass ein Großteil der dafür aufgewandten Energie verpufft, wie eine EU-Studie ergeben hat. Hier liegt ein enormes Einsparpotenzial für fast jedes Unternehmen.

Karl-Heinz Feldmann ist Geschäftsführer der Metapipe Rohrsystem und Vertriebs GmbH in Dortmund

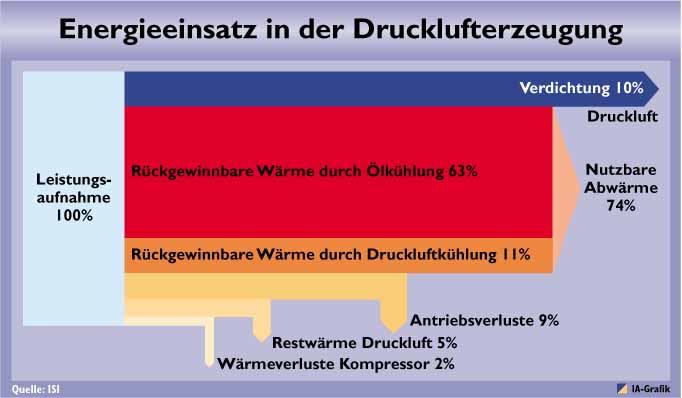

Druckluftversorgung ist wohl die letzte riesige Energie- und Geldverschwendung in der Industrie.“ Dieses Resümee zog der Energiemanager eines großen Automobilzulieferers, der kürzlich die Druckluftversorgung seines Unternehmens zu zwei Dritteln erneuern ließ. Und er hat Recht: Selbst bei optimal ausgelegten Anlagen werden unter 10 % der notwendigen elektrischen Energie in Druckluft transformiert. Ausgerechnet mit dieser kleinen Druckluftausbeute wird nun sehr verschwenderisch umgegangen: Im Schnitt könnten alle europäischen Anlagen ihre Druckluft mit einem Drittel weniger Energie erzeugen, wie die in diesem Jahr vorgestellte Studie „Compressed Air Systems in the European Union“ unter Beteiligung des Fraunhofer ISI aufgedeckt hat.

Das Aufschreckende an diesen Ergebnissen ist weniger, dass bis zu 50 % der gewonnenen Druckluft durch Leckagen und Druckabfälle auf dem Weg zum Verbraucher verloren gehen, sondern vielmehr, dass eine solche Situation in 80 von 100 Betrieben anzutreffen ist (Tabelle S. 51). Oft beträgt die Investition zur Sanierung veralteter Druckluftnetze nur einen Bruchteil der jährlichen Energieverluste und amortisiert sich deshalb innerhalb eines Jahres. Viele Unternehmen, die sich durch die hohen Kosten am Produktionsstandort Deutschland in die Enge getrieben sehen, haben also über Jahre hinweg unerkannt Millionenbeträge in der Druckluftversorgung verloren.

Um Abhilfe zu schaffen, engagiert sich jetzt der VDMA in der neugegründeten Initiative „Druckluft effizient“ (www.druckluft-effizient.de).

Dass die Problematik bisher nur Wenigen bewusst war, ist nicht verwunderlich: Als viel genutzter Energieträger macht Druckluft im Betriebsalltag wenig Schwierigkeiten und nur selten von sich reden. Es tritt kein Gas aus, es gibt keine Kabelbrände, die Werkzeuge sind leicht und unempfindlich und laufen ziemlich störungsfrei. Hinzu kommt, dass die Betriebskosten meist irgendwo in den Energiebilanzen versteckt sind und als Druckluftkosten nicht sichtbar werden. Dennoch trügt der Eindruck, die Druckluft sei so preiswert zu haben wie die Atemluft.

Drei Hinweise sollen im Folgenden helfen, die richtigen Maßnahmen zur Optimierung zu treffen. Sie beantworten die Frage nach den lukrativsten Maßnahmen und schlagen organisatorische sowie technische Verbesserungen vor. Erstens sollte sich der Betreiber bei einer Sanierung an der EU-Studie orientieren und mit den Bereichen beginnen, die das größte Einsparpotenzial aufweisen (Tabelle). Geht ein Großteil der erzeugten Druckluftenergie durch mangelhafte Rohrleitungsnetze verloren, macht es zum Beispiel keinen Sinn, neue Kompressoren zu kaufen und dabei um das letzte Prozent an Wirtschaftlichkeit zu feilschen. Speziell zu dieser Thematik veranstaltet das Haus der Technik, Essen, am 25.Oktober in Hamburg ein Seminar über Einsparpotenziale (www.hdt-essen.de).

Um die erheblichen Sparpotenziale auszuschöpfen, ist es zweitens notwendig, die Zuständigkeit für die gesamte Druckluft (Erzeugung, Verteilung, Verbraucher) betrieblich in einer Hand zu konzentrieren. Die eingangs erwähnte Studie stellt fest, dass die bisherigen Ansprechpartner in der Regel nur für die Wartung zuständig sind. Meistens ist der Elektriker für die Kompressoren verantwortlich, der Installateur für die Verteilung und ein Meister für die Druckluftwerkzeuge, so dass niemand einen Gesamtüberblick hat. Und bei Verhandlungen steht dem Spezialisten für Kompressoren oder Aufbereitungstechnik oft ein Betriebsvertreter gegenüber, der mit Druckluft nur am Rande befasst ist.

Folgende organisatorische Maßnahmen können diese Situation verbessern:

– Die Verantwortung für die innerbetriebliche Drucklufttechnik wird in eine Hand gelegt mit dem Ziel, einen möglichst niedrigen Druckluftpreises zu erzielen, wobei Luftmenge, -qualität und Fließdruck vorgegeben sind.

– Die zuständigen Betriebsleute müssen so weit geschult werden, dass sie den technischen und wirtschaftlichen Argumenten der Angebotsseite folgen können.

– Vorteile bietet die Zusammenarbeit mit Komplettanbietern, die sich um die Schnittstellen in der Drucklufttechnik selbst kümmern. Das Ziel ist ein optimaler Druckluft-Preis am Verbrauchspunkt. Wird er nicht erzielt, steht Nachbesserung an.

Dritter Hinweis, technische Maßnahmen: Wie die Tabelle zeigt, liegen die größten Einsparpotenziale in den Druckluftnetzen. Bei 80 von 100 Betrieben geht die EU-Studie von möglichen Effizienzgewinnen von 20 % durch Beseitigen von Leckagen aus. Bei historisch gewachsenen Anlagen stellen wir sogar eher Leckagen zwischen 25 und 35 % fest.

Wir von Metapipe sehen einen ausgesprochenen Schwachpunkt der Studie bei den mit 3 % angegebenen Druckverlusten im Netz. Aus der Praxis wissen wir, dass die Druckabfälle in älteren Verteilnetzen zwischen 2 und 3 bar liegen bei einem notwendigen Fließdruck von 6 bar. Das entspräche einem Energieverlust von 20 bis 30 %, denn nach einer Faustformel kostet jedes bar höhere Verdichtung 10 % mehr Energie. Das Gesamtpotenzial aus Leckagen und Druckverlusten wird demnach nahe bei 50 % liegen. Die hohen Druckverluste in den Netzen erklären sich durch ihren Werdegang: Betriebe, in denen die Rohrsysteme über Jahrzehnte ziemlich willkürlich gewachsen sind, haben natürlich nicht speziell darauf geachtet, dass „Flaschenhälse“ vermieden wurden.

Um die Wege herauszufinden, auf denen die Druckluftenergie im Netz verpufft, muss ein simples Rohrschema erstellt werden, ähnlich einer Straßenkarte mit Haupt- und Nebenstraßen. Eine erfahrene Fachfirma kann daraus die Volumenströme berechnen, die unter Annahme von gängigen Druckabfällen nach dem Stand der Technik durch die Leitungen fließen. Eine solche Dokumentation ist Voraussetzung für eine Diagnose und anschließende Optimierung eines Rohrnetzes. Wo derartige Dokumentationen fehlen, dürfte der Zustand der Anlage im Argen liegen.

Wer einen besseren Einblick und guten Rat bekommen will, kann kostenlos (solange Vorrat reicht) bei der Atlas-Copco Tools Europe GmbH, Essen, ein 190 Seiten starkes, reich bebildertes Taschenbuch mit dem Titel „Druckluftverteilung in der Praxis“ anfordern, darüber hinaus auch eine kleine, pfiffige Broschüre mit dem Titel „Damit den Werkzeugen nicht die Luft ausgeht“ (E-Mail: actools.de@atlas-copco.com).

Zu den Rohren selbst: Eine optimale Druckluftverteilung ist eine Energieleitung, die Druckluftenergie möglichst verlustfrei transportiert, also ohne Beeinträchtigung der Luftqualität (beispielsweise durch Rost, Schweißzunder, Wasser) und ohne Reduktionen der Luftmenge (Leckagen) und des Fließdruckes (Druckabfall durch Flaschenhälse). Die Leistungsfähigkeit der Rohrleitung sollte dokumentiert sein. Eine fehlende Dokumentation weist auf Energievergeudung hin.

Grundsätzlich ist zu sagen, dass es das ideale Rohrsystem für alle Fälle nicht gibt. Als Orientierungshilfe bietet Metapipe die kleine Broschüre „Optimale Druckluftverteilung leicht gemacht“ an, in der die Materialien in einem Raster verglichen werden. Bei fest installierten Rohrsystemen empfiehlt es sich, die Rohrverbindungen durch Schweißen, Kleben oder Löten dauerhaft leckagefrei zu gestalten. Bei allen anderen Rohrsystemen sollte der Anwender vom Hersteller eine Garantie auf Dichtheit für die gesamte Lebensdauer des Systems verlangen.

Beim Sanieren älterer Systeme sind ebenso wie bei Neuanlagen die drei Gesichtspunkte Luftqualität, niedrige Druckabfälle und Leckagen zu beachten. Sie sollten in der Diagnose bewertet werden, um anschließend unter Kosten-/Nutzenaspekt eine Gesamttherapie festzulegen, die auf Beseitigen der Schwachstellen oder das Austauschen des gesamten Systems hinaus läuft. Denn nichts wäre ärgerlicher, als nach dem voreiligen Beseitigen der Leckagen feststellen zu müssen, dass noch druckmindernde Flaschenhälse bestehen und wegen der Korrosionsgefahr die beste Lösung ein ganz neues Leitungssystem wäre.

Ein letzter Hinweis: Wer bezahlt die Anlage? Bei Druckluft-Contracting finanziert der Anbieter die neue Anlage und sorgt für eine Einrichtung auf technisch hohem Niveau. Wichtig für den Abnehmer ist vor allem, dass er nur die Kosten am Verbrauchspunkt zahlt und nicht am Austrittsstutzen des Kompressors. Natürlich gelten die gleichen kostenmäßigen Überlegungen wie beim Eigenbetrieb. Contracting entlastet den Abnehmer und er kann sich auf seine Kernkompetenz konzentrieren. Allerdings sollte er sich im Klaren sein, dass der Contractor ein besonderes Interesse daran hat, ihn als Energieverbraucher eng an sich zu binden.

Teilen: