In vielen Anwendungen ist die Produktqualität nur noch mit Bildverarbeitungs-Systemen zu sichern. Alternative Techniken sind oft zu langsam, zu teuer oder einfach aus Platzgründen nicht einsetzbar.

Von unserem Redaktionsmitglied Uwe Böttger

Eine defekte Schraube kann für den Zulieferer ein übles Nachspiel haben – vor allem dann, wenn das Kleinteil später in einem so genannten sicherheitsrelevanten Bereich zum Einsatz kommt. Solche Peinlichkeiten passieren immer dann, wenn die Produktqualität Pi mal Daumen auf der Basis von Stichproben ermittelt wurde.

Warum geht der Hersteller bei seiner Qualitätssicherung ein solches Risiko ein? Vermutlich deshalb, weil dem Verantwortlichen kein geeignetes Verfahren bekannt war, mit dem eine Hundertprozent-Kontrolle hätte durchgeführt werden können. Allenfalls mit einem Bildverarbeitungs-System – aber eine solche Technologie ist für große Firmen ausgelegt, viel zu aufwendig und zu teuer für einen kleinen Zulieferer. Gerade bei mittelständischen Betrieben ist diese Haltung gegenüber der Bildverarbeitung weit verbreitet.

Doch wenn man sich mit dem Stand der BV-Techniken beschäftigt und sich einen Überblick über die Möglichkeiten verschafft, dann zerstreuen sich viele Zweifel sehr schnell. Denn die Entwicklung der industriellen Bildverarbeitung hat ein gehöriges Tempo vorgelegt. Auf der diesjährigen Hannover Messe war der Trend klar zu erkennen: Das Interesse der Hersteller kreist nicht mehr um einzelne Komponenten wie Kamera, Beleuchtungtechnik oder speziellen Zusatzkarten für den PC, den sogenannten Framegrabbern. Machine-Vision versteht sich mittlerweile als Universalsensor, der zuverlässige Daten für die Fertigung liefern soll.

Andere beschreiben Vision-Systeme als Automatisierungs-Baustein, bei dem es in erster Linie auf den reibungslosen Datenaustausch mit anderen Fertigungs-Komponenten ankommt. Dr. Norbert Stein, Geschäftsführer der Vitronic GmbH in Wiesbaden: „Hier haben sich Standards etabliert wie der CAN-Bus oder Ethernet. Auch die Protokolle sind einheitlich. Unsere BV-Systeme lassen sich ohne großen Aufwand mit einem Roboter koppeln. Dass die einzelnen Vision-Komponenten zusammenpassen und funktionieren, ist heute selbstverständlich.“

Oft gibt es gar keine Alternativen zur Bildverarbeitung

Nach wie vor ist die Qualitätssicherung der absolute Einsatzschwerpunkt von Bildverarbeitungs-Lösungen. Das bestätigt auch eine Marktbefragung des Verband Deutscher Maschinen- und Anlagenbau (VDMA) in Frankfurt/M. Daraus geht hervor, dass dieser Anteil knapp 60 % einnimmt. Machine-Vision ist demnach der Schlüssel für fehlerlose Produkte. Zugleich ist die Qualität das zentrale Thema in Zeiten der Globalisierung. Klaus Singer, Geschäftsführer der Tis GmbH in Erfurt: „Es kann sich heute niemand leisten, eine Ware ans andere Ende der Welt zu exportieren und anschließend einen erheblichen Betrag für das Beheben von Fehlern auszugeben. Im ungünstigen Fall kann das ein Vielfaches des zuvor generierten Umsatzes sein.“ Mögliche Ansprüche aus der Produzentenhaftung sind bei dieser Betrachtung noch gar nicht eingeschlossen.

Trotz dieses enormen Qualitätsdrucks schieben viele Unternehmen die Einführung eines Vision-Systems auf die lange Bank. Die Verantwortlichen zweifeln entweder an der Technik oder halten eine BV-Anlage für unerschwinglich (siehe Interview). Diese Befürchtungen sind inzwischen grundlos. Im Gegenteil: Dank der forschreitenden Kameratechnik werden Vision-Systeme immer robuster und halten verstärkt Einzug in die Automobilbranche und den Maschinenbau. Komfortable Software-Tools erleichtern die Installation des Systems sowie das Einbinden in bestehende Applikationen.

Oft gibt es in der Qualitätssicherung gar keine alternative Verfahren zur Bildverarbeitung. Konventionelle Verfahren – wie beispielsweise die taktile Messtechnik – sind in vielen Fällen aufwendiger, anfälliger oder aus Platzgründen von vornherein ausgeschlossen. Erfreulich ist vor allem, dass sich Vision-Lösungen bereits nach kurzer Laufzeit beim Anwender rentieren. Die Amortisationszeit beträgt teilweise nur wenige Monate bis ein Jahr.

Diese Erfahrung konnte auch die Elring Kunststofftechnik GmbH in Bietigheim-Bissingen machen. Der Zulieferer beschäftigt 230 Mitarbeiter und stellt unter anderem Präzisionsringe aus PTFE (Poly-Tetra-Fluor-Ethylen) für die Kfz-Industrie her. Da die Kleinteile später in einem sicherheitsrelevanten Bereich im Fahrzeug zum Einsatz kommen, sind höchste Qualitätsansprüche gefordert. Betriebsleiter Arnold Hettinger: „Wir prüfen die Ringe auf Höhe, Durchmesser und Kontur. Fehler müssen zu hundert Prozent ausgeschlossen sein. Daher haben wir uns entschlossen, Bildverarbeitungs-Technologie einzusetzen.“ Die Präzisionsringe liegen als Schüttgut vor. Die Inspektionsanlage fördert die Kleinteile aus einem Vibrationstopf und sortiert 200 Teile pro Minute aus. Für das gesamte System investierten die Schwaben 120 000 DM.

Obwohl der Materialwert pro Ring verschwindend gering ist, kann ein fehlerhaftes Teil immensen Schaden anrichten. Das Ausmaß läßt sich in diesem Fall gar nicht beziffern, da Ansprüche aus der Produzentenhaftung mit einfließen würden.

Die Bietigheimer haben im Vorfeld der Installation eine Wirtschaftlichkeitsberechnung durchgeführt. Hettinger: „Aufgrund der eingesetzten Vision-Technologie wurden Einsparungen im personellen wie im technologischen Bereich möglich. Nach einem Jahr hatte sich die Investition bereits amortisiert.“

Alternativen zu Machine-Vision wären mechanische Taster oder Laserstrahl. Beide Verfahren könnten den messenden Teil der Aufgabe prinzipiell lösen, sprich den Durchmesser und die Höhe. Die Kontur des Produktes würde dabei unter den Tisch fallen. Bei einer mechanischen Lösung müßte zudem in Kauf genommen werden, dass der geforderte Durchsatz bei weitem nicht erreicht werden kann. Eine nicht-automatisierte Kontrolle durch Mitarbeiter ließe sich bei diesem Durchsatz nur auf Basis von Stichproben durchführen. Da jedoch höchste Qualitätsansprüche vom Abnehmer gestellt werden, kommt diese Möglichkeit nicht in Betracht.

Fazit: Ein typischer Fall für Machine-Vision. Und wenn sich Form oder Größe der zu prüfenden Teile einmal ändern, braucht sich Betriebsleiter Hettinger keine Sorgen zu machen: Das BV-System läßt sich einfach, schnell und kostensparend auf die neuen Gegegebenheiten einstellen.

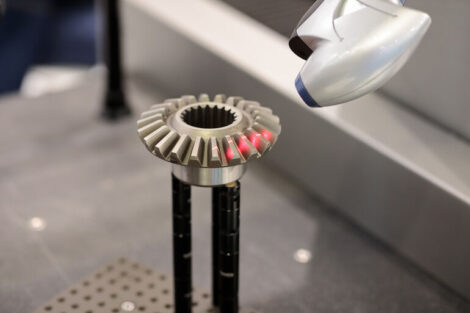

Das zweite Beispiel betrifft einen großen Kfz-Hersteller, der an dieser Stelle aus Wettbewerbsgründen nicht genannt werden will. In der Anwendung werden Kfz-Getriebesätze an Handarbeitsplätzen montiert. Wie üblich in dieser Branche ist die Teilevielfalt immens und die Verwechslungsgefahr daher groß. Fehlerhaft montierte Teile führen zu erheblichen Folgeschäden. Um eine gleichbleibende Qualität der Baugruppen sicherzustellen, sind entlang der Handarbeitslinie 30 Kameras installiert. Damit die Werker nicht durch Reflexionen irritiert werden, ist die Szene mit Infrarot-Licht ausgeleuchtet. Die gesamte Anlage kostet rund 400 000 DM.

Die Erfahrung zeigt, dass die Fehlerhäufigkeit in diesem Montageabschnitt im Bereich von 5 % liegt. Dieser vergleichweise hohe Wert erklärt sich durch die Vielfalt ähnlicher Teile. Hinzu kommen ermüdungsbedingte Fehlgriffe bei den Werkern. Im Schnitt liegt der Gesamtschaden pro Fehler in der Größenordnung von 25 DM. Folgeschäden können diesen Betrag noch immens in die Höhe treiben. Nach insgesamt 16 000 montierten Teilen oder einer Laufzeit zwischen drei Monaten und einem halben Jahr beginnt die Anlage, sich bezahlt zu machen. Geht man davon aus, dass das Vision-System fünf Jahre im Einsatz ist, kann der Betrieb im Mittel mehr als 5 Mio. DM einsparen.

Statt der 30 Kameras könnten theoretisch auch mechanische Taster zum Einsatz kommen und die Fehler der Werker ausbügeln. Allerdings erfordern mechanische Verfahren ein zusätzliches Handling und kosten damit Zeit. Hinzu kommt das Problem, dass die Tastspitzen anfällig sind. Stillstandszeiten und Reparaturkosten müssen von Beginn an mit ins Kalkül gezogen werden. Im vorliegenden Fall mußte es sowieso bei einer theoretischen Überlegung bleiben: In der gegebenen Handarbeitslinie ging es so eng zu, dass für die Messtaster kein Platz mehr übrig gewesen wäre. Eine Laser-basierte Messung kommt aus Arbeitsschutzgründen nicht in Betracht. Abgesehen davon haben Hochleistungslaser eine begrenzte Standzeit. Dies führt ebenfalls zu Stillständen und einem hohen Wartungsaufwand.

Auch an diesem Beispiel wird deutlich, welche Vorzüge die Bildverarbeitung mit sich bringen kann: Die bestehenden Platzprobleme waren im Handumdrehen gelöst, da Kameras außerhalb des Arbeitsbereichs der Werker angeschraubt werden können. Ist das Vision-System einmal richtig eingestellt, arbeitet es praktisch ausfallsfrei. Wartung und Reparatur sind kein Thema. Software-Tools stellen dem Betreiber einen „digitalen Werkzeugkastens“ zur Verfügung, mit dem die Anpassung an neue Teile einfach und effektiv ist.

Robuste Erfassungs-Techniken: Kameras der neuesten Generation arbeiten selbst bei widrigsten Lichtverhältnissen zuverlässig

Die CMOS-Technologie hält auch in die Kameras Einzug. Die neue Technik garantiert zuverlässige Ergebnisse auch bei widrigen Lichtverhältnissen.

Das Thema Beleuchtung behandelt der Vision-Anwender oft stiefmütterlich. Mit einer leistungsstarken Hardware und komfortablen Software-Tools im Rücken, glaubt sich der Anwender allzu rasch auf der sicheren Seite. Das kann ins Auge, oder besser in die Kamera gehen: Entweder fällt das BV-System komplett aus, oder es arbeitet unter falschen Voraussetzungen weiter.

Kameras der neuesten Generation mit CMOS-Technologie befreien den Anwender von diesen Problemen. Vor allem bei Anwendungen mit hohen Kontrastumfängen, also starken Wechseln zwischen Hell und Dunkel, spielt die CMOS-Kamera ihre Stärken aus: So lassen sich Schweißnähte auf Aluminium kontrollieren, wo stark reflektierendes Material und dunkle Rußstellen abwechseln. Auch beim Erfassen von Paketen, die mit Folie überzogen sind, arbeitet dieser Kamera-Typ zuverlässig. Im Extremfall lässt sich sogar die Schrift auf dem Glas einer brennenden Glühbirne erkennen.

Klaus Spiegel, Cognex Germany: „Programmierkenntnisse sind nicht vorausgesetzt“

Die Einführung von Bildverarbeitungs-Systemen muß nicht teuer sein. Neuere Entwicklungen helfen, dass der Aufwand gering gehalten werden kann. Cognex-Manager Klaus Spiegel setzt dabei auf robuste Software-Tools und eine einfache Benutzeroberfläche.

?Herr Spiegel, ist es richtig, dass gerade kleine und mittlere Betriebe immer noch die Einführung eines Bildverarbeitungs-Systems für ihre Qualitätssicherung vor sich her schieben?

!Leider ist das so. Vision-Systeme werden in diesen Kreisen immer noch als eine kostspielige Investition angesehen. Zudem wird unterstellt, dass die Technik nicht richtig funktioniert. Manche Betriebsleiter entwickeln da eine lebhafte Phantasie. Sie glauben tatsächlich, dass ihnen das Vision-System am Ende schlechte Gutteile und gute Schlechtteile liefert.

?Woher kommt dieses negative Image?

!In der Vergangenheit war der Aufwand sehr groß, bis die Bildverarbeitung in der Anwendung endlich lief. Und dabei blieb es ja nicht. Änderten sich die zu prüfenden Teile, musste das Vision-System vom Hersteller nachentwickelt werden und der Anwender wurde zur Kasse gebeten. Ein Betrieb mit zehn Mitarbeitern konnte sich das unmöglich leisten.

?Ist das heute anders?

!Auf jeden Fall. Der Anwender kann sich heute selber helfen, wenn es einmal klemmt. Aber hierfür braucht er ein Werkzeug, das einfach zu bedienen ist und das ihm hilft, den Installationsaufwand minimal zu halten. Das ist die Idee, die hinter unserem Produkt In-Sight steht. Wir wollen die Vorbehalte abbauen, die in kleineren Betrieben gegenüber der Bildverarbeitung bestehen.

?Wie sieht es aus, wenn sich der Prüfablauf ändert, wenn andere Teile zu kontrollieren sind? Kann der Anwender dann die notwendigen Änderungen am Vision-System selbst vornehmen?

!Ja. Hierfür haben wir bereits eine umfassende Bibliothek an industrieerprobten Vision-Tools auf dem System installiert. Hierzu zählt beispielsweise ein Tool, das Teile unabhängig vom Drehwinkel erkennt.

?Sind für diese Arbeiten Programmierkenntnisse erforderlich?

!Um Gottes Willen, der Anwender soll nicht programmieren, sondern mit seinem Produkt schnell und profitabel arbeiten. Für anstehende Änderungen in der Fertigungslinie muss das System lediglich neu konfiguriert werden. Zu diesem Zweck stellen wir eine einfache Benutzeroberfläche zur Verfügung, die auf einem Spreadsheet basiert. Der Anwender wählt seine Tools aus und platziert sie in die Zellen der Tabelle. Auf diese Weise entsteht Schritt für Schritt ein vollständiges Prüfprogramm.

Alternative Vision-Lösungen: Sekt oder Selters

Komfortable Bildverarbeitungs-Lösungen basieren auf einem leistungsstarken PC. Für rechenintensive Anwendungen ist diese Lösung zu empfehlen. Die so genannten intelligenten Kameras arbeiten weitgehend autark, gehen aber bei aufwendigen Prüfungen schneller in die Knie.

Bildverarbeitungssysteme

Vorteile

– Leistungsstarke Vision-Tools

– Verschiedene Hardware-Plattformen

– kurze Verarbeitungszeiten

– hohe Flexibilität

Nachteile

– Programmieraufwand erforderlich

– kostenintensiv

Intelligente Kameras

Vorteile

– kompakte Bauweise

– leichte Handhabung

– attraktiver Preis

Nachteile

– eingeschränkte Funktionalität

– begrenzte Leistungsstärke

– PC für Anwendungsentwick-lung erforderlich

– keine Livebild-Darstellung

Teilen: