Elektromobilität | Damit andere Märkte und Kontinente künftig nicht den elektroautomobilen Takt vorgeben, darf Deutschland nicht das große Ziel aus den Augen verlieren, Leitanbieter für diese Zukunftstechnologie zu werden. Vieles ist auf einem guten Weg, einiges aber auch noch zu tun. Die Optimierungspotenziale bei der Elektrifizierung eröffnen auch kleineren Zulieferern immense Marktchancen. §

Autor: Dietmar Kieser

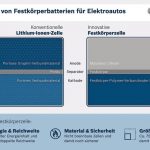

Bis 2020 soll eine neue Lithium-Ionen-Batterietechnologie für Elektroautos serienreif sein, mit der Bosch dank Übernahme des US-Start-ups Seeo die heutige Reichweite eines Stromers verdoppeln will. Da ein Pol der Festkörperzelle aus reinem Lithium gefertigt werde, steige die Speicherfähigkeit und senke die Kosten, verkündete Firmenchef Dr. Volkmar Denner auf der Frankfurter Automobilmesse IAA den möglichen Durchbruch. Bosch arbeitet auch eng mit Mahle Behr und weiteren Zulieferern in Sachen Stromfahrt zusammen. In dem bundesgeförderten Projekt GaTe haben die Technologielieferanten die Grundlagen für ein optimiertes Thermomanagement im Elektroauto erarbeitet. Dank optimiertem Klima für Innenraum und Batterie soll die Reichweite im winterlichen Stadtbetrieb um bis zu 25 % erhöht werden. Hingegen wird im 48-Volt-hybridisierten Eco-Drive-Demofahrzeug der Continental AG der Verbrennungsmotor möglichst oft abgeschaltet. Diese „Motor-aus-Segeln“ genannte Fahrstrategie soll den Kraftstoffverbrauch erheblich senken.

Aktuelle Beispiele von der IAA zeigen, was Spezialisierung im Bereich der alternativen Antriebe leisten kann. Deutlich wird aber auch, dass es in puncto Elektromobilität keinen Königsweg gibt. Vielmehr setzen die Hersteller auf eine Vielzahl verschiedener Lösungen. Die Szene ist überaus rege. Zwar schien zuletzt etwas die Luft aus dem Thema nachhaltige Mobilität entwichen zu sein. Zunehmend rücken Themen wie die Digitalisierung und das autonome Fahren in die Schlagzeilen und avancieren zu neuen Symbolen des automobilen Fortschritts. Doch gerade diese Technologien sind es, die den nachhaltigen Antrieb beflügeln werden.

So weist der Aachener WZL-Professor Achim Kampker auf Parallelen hin, die in den drei angrenzenden Themengebieten Industrie 4.0, autonomes Fahren und Elektromobilität liegen, „indem ähnliche Datenstrukturen und Algorithmen zum Einsatz kommen“. Es werde, so Kampker, „in Zukunft in keinem dieser Gebiete Fortschritte geben, ohne dass die anderen ebenfalls profitieren“. So würden beispielsweise bis 2025 durchgehende Fertigungsketten durch autonom fahrende Elektrotransportfahrzeuge realisiert werden, konkretisiert er einen sich abzeichnenden Anwendungsfall.

Digitalisierung, Elektrifizierung, autonomes Fahren – das Automobil scheint gerade neu erfunden zu werden. Inzwischen haben im Auto die meisten Innovationen mit Elektronik, zunehmend mit Hard- und Software zu tun. Der internen Vernetzung folgt jene mit der Umwelt. Schon gilt die Verbindung des Autos mit dem Internet in der Branche als „das nächste große Ding“. Zudem läuft die Entwicklung darauf hinaus, dass der Deutschen liebstes Kind mit neuen Formen der Mobilität konvergieren wird – eingebunden in ein komplexes, intermodal vernetztes Verkehrssystem. Dabei wird das E-Mobil Kern der individuellen Mobilität, ergänzt um andere Fortbewegungsmittel wie etwa Fahrzeugverleihsysteme wie Car2go, Flinkster & Co., S-Bahnen, Pedelecs oder E-Bikes.

Doch so schnell, dass es kaum wiederzuerkennen ist, wird sich das System Auto nicht verändern. Aus Sicht von Experten dauert es noch zehn Jahre, bis das selbstfahrende Auto ausgereift ist und aus Fahrern Passagiere macht. Bereits viel erreicht haben die Hersteller und ihre Zulieferer indes bei grünen Technologien und alternativen Antrieben, bei denen die Elektronik immer wichtiger wird. In der aktuellen „Strukturstudie BWe Mobil 2015“ hat das Fraunhofer IAO im Auftrag der Landesagentur für Elektromobilität und Brennstoffzellentechnologie Baden-Württemberg GmbH, kurz e-mobil BW, die globale Wertschöpfung errechnet, wenn automobile Antriebskomponenten elektrifiziert werden. Demnach steigt das Marktvolumen im Jahr 2025 gegenüber 2013 um fast 217 Mrd. Euro. Bis dato entfällt rund die Hälfte dieses Zuwachses bereits auf folgende rein elektrische Komponenten: Leistungselektronik samt Ladegerät, elektrische Maschine, Batteriesystem und Brennstoffzellensystem.

Angesichts dieser erheblichen Marktchancen „sollte sich die heimische Industrie das lukrative Geschäft nicht von anderen Wettberbern aus der Hand nehmen lassen“, meint Franz Loogen. Der e-mobil-BW-Geschäftsführer hält es umso wichtiger, „das Thema Elektromobilität in seinem gesamten System weiter zu erforschen“. Hier gebe es noch sehr viel zu tun. Dazu gehört für ihn auch, dass die Anwendung weiter vorangetrieben wird.

Loogen rät mittelständischen Zulieferern, keine falschen Schlüsse aus Schlagzeilen und Aussagen zu ziehen, wonach Elektromobilität heute noch teuer und nicht massentauglich sei und diese deshalb den Einstieg in diese Thematik erst gar nicht erwägen. Dabei lägen gerade in dieser sich massiv verändernden Wertschöpfungskette multiple wirtschaftliche Chancen.

So könnte etwa ein Umformtechnikspezialist mit Kompetenz beim Blechteilpressen künftig Verbinder für Batteriezellen oder Teile für Elektromotoren herstellen. Zudem werden im Stromfahrzeug Kunststoffspritzteile in mannigfacher Weise benötigt. Für die Integration der Bauteile wiederum sind Ingenieurbüros gefragt. App-Programmierer müssen die Applikationen für Kunden leicht verständlich gestalten, um Standorte für Ladesäulen schnell orten zu können und zukünftige Dienste zu integrieren. Zulieferer wie diese bestimmen den elektromobilen Innovationszyklus maßgeblich mit. Vor allem, wenn es um Kostensenkungspotenziale geht, sind von ihnen viele Aktivitäten zu erwarten.

Noch gilt der Preis für die Batterie in Form des Lithium-Ionen-Akkus als größter Stellhebel. Lag 2010 der Wert für die installierte Kilowattstunde bei 1000 Euro, sind es derzeit 250 Euro. Bis 2020 erwarten die Experten, dass die 200-Euro-Schwelle bei den Herstellkosten unterschritten wird. E-Mobil-Spezialist Loogen bescheinigt der Branche eine erhebliche Entwicklung im Laufe eines Jahrzehnts, die er neben den sinkenden Batteriekosten auch an steigender Energiedichte und kompakteren Bauformen festmacht.

Die Automobilshow IAA hat gezeigt, wie sehr sich Bauformen verändern. Elektromotoren werden schlanker, drehen höher und integrieren teilweise einstufige Getriebe. Zunehmend findet sich Hochvoltelektronik im Korpus des Aggregats. Dadurch entfällt ein Teil der Kabel und das Gewicht sinkt. Veränderte Fertigungs- und Montagetechniken sind die Folge all dessen. Mehr und mehr Fertigungsschritte sind nötig, wenn keine separaten Module per Kabel zu verbinden sind, sondern Hochvoltelektronik und Motor miteinander verschmelzen. „Diese spannende Herausforderung bringt Kosten- und Gewichtsvorteile und vereinfacht im Fahrzeug das Packaging“, formuliert Loogen die Aussichten.

Die gute Nachricht ist, dass Deutschland bei den Technologiemodulen international weit vorn liegt. Angefangen bei Hochvoltelektronik und dem Assemblieren der Gesamtbatterie, Batteriemanagementsystemen und Elektromotorenbau, bis hin zu den Maschinen und Anlagen, um Zellen herzustellen. Die schlechte Nachricht ist, dass Deutschland weit zurück liegt, um sein Know-how bei der Zellherstellung in eine heimische Produktion umzusetzen. Dieses für die Elektromobilität entscheidende Bauteil kauft die deutsche Industrie aus Südkorea, Japan und China zu.

Die asiatischen Leitanbieter haben die Spielregeln verändert, indem sie mit ihrem reichen Erfahrungswissen heute eine konkurrenzlose Prozessfähigkeit besitzen. Jemals die gleiche Qualität so günstig herstellen zu können – angesichts dieses Benchmarks kippten im Vorjahr Daimler und der Chemiekonzern Evonik ihr Gemeinschaftsprojekt zur Serienfertigung der Batteriezellen. Gleichwohl verfügt der Standort Deutschland über Forschungseinrichtungen, die über das Know-how verfügen, Lithium-Ionen-Batterien von der Funktion her auf Weltniveau herzustellen. Das Zentrum für Sonnenenergie- und Wasserstoff-Forschung (ZSW) in Ulm und das Uni-Institut Münster Electrochemical Energy Technology (MEET) zählen dazu.

Sollte der Markt für Elektroautos sehr viel schneller hochlaufen als erwartet – wofür Franz Loogen durch vermehrt nachgefragte 48-Volt-Systeme, Plug-in-Hybride und batterieelektrische Fahrzeuge gute Chancen sieht – dürften sich hierzulande die Prozessfähigkeit und -qualität bei der Zellfertigung kaum schnell genug entwickeln lassen. Besonders steinig machen den Weg die zurückhaltenden Investitionen in Europa. Darin sieht der e-mobil-BW-Chef ein Risiko für die europäische Industrie. Doch weniger die OEM sieht er hier in der Pflicht, als Konzerne der Elektrochemie, Chemie und Elektrik, aber auch Firmenverbünde, die in diese Schlüsseltechnologie einsteigen könnten.

Warum sollte ein Automobilhersteller selbst entwickeln, was es an anderer Stelle schon gibt? 75 % der Wertschöpfung eines Autos werden heute durch Zulieferer erbracht. Weder Reifenproduktion noch Elektrochemie, sprich die Batteriezelle, gehören zur Kernkompetenz eines OEM. Bis auf den US-Elektrosportwagenhersteller Tesla mischt weltweit kein Automobilist bei der Zellfertigung mit.

Abgesehen von Sekundärzellen, die zu Batteriesystemen zusammengefasst werden, bietet gerade der Speicher erhebliche Kostensenkungspotenziale. Ein Beispiel: Ist die Zelle formatiert, also erstmals elektrisch beladen, senkt anschließendes Vermessen und Zusammenfassen gleichartiger Zellen den Ausschuss, was wiederum Materialkosten reduziert. An der Automatisierung der Batterieproduktion wurde im Rahmen des Spitzenclusters „Elektromobilität Süd-West“ ebenso intensiv gearbeitet wie im Bereich der Elektromotorenproduktion. „Beim Bau von Elektromotoren mittlerer Größe hat die Automatisierung erst Stück für Stück Fuß gefasst“, sagt Franz Loogen. Mit den klassischen, in der Industrie erprobten Instrumenten würden sich die Kosten weiter erheblich senken lassen.

Aber nicht nur hier sollten deutsche Zulieferer ihre Marktchancen nutzen. Auch die Brennstoffzelle für den Einsatz im wasserstoffgetriebenen Fahrzeug verzeichnet mit Blick auf die Fertigungstechnik große Fortschritte. So sei der Platinanteil, der mehrere Prozent der Gesamtkosten einer Zelle ausmacht, erheblich reduziert worden. Erste Forschungen vermelden einen Durchbruch, um weitgehend auf das teure Edelmetall als Katalysator verzichten zu können. Überdies werden zu einem Stack in Reihe geschaltete Zellen zunehmend in einer Art Fließfertigung gepresst. Bei deren Montage „entstehen gerade neuere, automatisierte Schritte“, weiß der diplomierte Ingenieur. Auch in der Peripherie bewegt sich viel, allen voran in der Belüftung des Systems.

Bei so viel Bewegung können sich auch kleinere Zulieferer jetzt besser positionieren. Denn die Brennstoffzelle ähnelt zwar in ihren Eigenschaften einer Batterie, verfügt aber längst nicht wie diese über eine breite Lieferantenbasis. „Auch für die klassischen Bauteile wie etwa Lüfter, Steller oder Rohre braucht es ein großes Maß an Lieferanten“, spricht sich Franz Loogen für mehr Wettbewerb in der Lieferantenlandschaft aus. Eine Studie der e-mobil BW zeigt, an welchen Stellen noch viel passieren muss. Allen Mitwirkenden bescheinigt er ein „riesiges Potenzial“ in diesem Wandel. Dem Mittelstand würden sich nachhaltige Chancen bieten, wirbt der Experte für den Einstieg in das neue Geschäftsfeld. Wenn die Stückzahlproduktion einmal hochgelaufen sei, könne der kleinere Mittelständler nicht mehr daran partizipieren.

Die elektromobile Technologie hat ihre Einsatzreife längst bewiesen

Das Kardinalproblem des Elektroautos, seine dürftige Reichweite, verbunden mit langen Ladezeiten, wird zunehmend ausgemerzt. „Im alltäglichen Einsatz funktioniert die Technologie“, bescheinigt Dr. Wolfgang Fischer dem Stromauto die Einsatzreife. Der Mitarbeiter von Franz Loogen agiert bei der Landesagentur als Sprecher des Schaufensters Elektromobilität, in Baden-Württemberg LivingLab BWe mobil genannt. Vertraut mit dem starken Anwendungsfokus, hat Fischer die Marktvorbereitung im Blick. In 37 geförderten Projekten gehen Projektpartner und Teilnehmer seit 2012 der Frage nach, wie sich Elektromobilität schon heute in das Verkehrssystem und die Lebenswelt integrieren lässt. Dabei testen sie anwendungsorientierte Mobilitätslösungen und deren ökonomische Potenziale in der Praxis. „Bei der Wirtschaftlichkeit“ weiß der Mobilitätsexperte, „gibt es noch erhebliche Aspekte zu lösen“. Auch auf innovative Maschinenbauunternehmen wartet viel Arbeit. •

„Die Messe ist noch nicht gelesen“

Herr Loogen, bei der Vorstellung einer Studie im Juli forderten Sie „Wir müssten endlich aus den Laboren in die Produktion kommen“. Wie meinten Sie das?

Wir haben ein erhebliches Know-how aufgebaut, das unbedingt per Wissenstransfer in die Fläche muss. Damit jedoch Wissen entsteht, muss investiert werden. Stellt sich dann das Wissen ein, kann der Innovationsprozess starten, um daraus wieder Geld zu machen. Erst wenn aus Wissen Geld wird, entsteht Innovation. Genau dies findet bei uns zu langsam statt.

Wenn Deutschland hier erfolgreich bleiben will, muss also dringend daran gearbeitet werden?

Fax, Transrapid und MP3-Technologie wurden hierzulande erfunden, aber anderswo auf der Welt kommerziell vermarktet. Heute beherrschen wir viele Elemente des autonomen Fahrens, der Verkehrsvernetzung, aber auch die komplette Wertschöpfungskette eines Elektrofahrzeugs. Und jetzt warten wir darauf, dass andere schneller den Markt erobern und wir dann hinterherlaufen. Das würde uns wehtun.

Es gibt also zu starke Beharrungskräfte?

Wir besitzen in diesem Bereich herausragendes Wissen auf Weltniveau. Dieses ist im Moment zwar risikobehaftet und noch kein Gewinnbringer im Markt. Dies sollte uns aber nicht dazu verleiten, das Tempo gegenüber Wettbewerbern aus Asien oder Amerika zu drosseln.

Wie steht Deutschland im internationalen Vergleich?

In einer Studie haben wir weltweite produzierende Regionen verglichen, die Hotspots für Elektromobilität sind. Herausragend sind Regionen in Europa, USA und Japan. Deutschland befindet sich derzeit im Mittelfeld. Keine dieser Regionen hat in allen Punkten die Nase vorn, alle liegen nah beieinander. Die Messe ist also nicht gelesen. Wer wirklich künftig vorn ist und als Leitanbieter für Elektromobilität die Richtung vorgibt, entscheidet sich in den nächsten zehn Jahren. Noch ist nichts entschieden.

Studien online

Alle ihre 16 Studien rund um die Themen Elektromobilität und Brennstoffzellentechnologie stellt die e-mobil BW GmbH online kostenlos zur Verfügung – von der Strukturstudie über einen Vergleich der weltweiten E-Mobility-Hotspots bis hin zur akademischen Qualifizierung im Zeichen von nachhaltiger Mobilität. Zugriff erhalten Sie unter www.e-mobilbw.de mit einem Klick auf die Reiter Service und Publikationen.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: