Lithium-Ionen-Technik | Die Akkus des Dresdener Start-ups Scaba lassen sich in Geometrie und Kapazität frei gestalten. Sie sind leichter, leistungsfähiger und günstiger als alle bisherigen Systeme. Ihr Trick: Der Roboter baut sie aus Standard-Zellen nach einer neuartigen Methode zusammen. ❧ Olaf Stauß

„Früher haben wir manchmal über den Ansatz von Tesla gelacht“, gibt Sebastian Prengel zu. „Die nehmen so viele Lithium-Ionen-Zellen und haben dann Millionen Kontakte. Wie wollen sie das nur bewältigen, fragten wir uns. Aber dann hatten wir eine Idee“, berichtet der Geschäftsführer der gerade mal vier Monate alten Scaba GmbH: „Wie wäre es, wenn wir aus der Not eine Tugend machen und die vielen Einzelzellen wie Legobausteine zusammenbauen – zu einem Batteriesystem, das äußerst flexibel ist?“

„Was letztlich den Anstoß für unsere Idee gab“, erklärt Marco Zichner, Scaba-Gesellschafter wie Prengel, „das waren die mechanischen Eigenschaften von Standard-Lithium-Ionen-Zellen. Durch den metallischen Mantel haben sie eine Steifigkeit, die sich für eine neuartige Anordnung und Kontaktierung doch nutzen lässt.“ Das Team um die beiden Forscher am Dresdener Institut für Leichtbau und Kunststofftechnik (ILK) investierte rund zehn Mannjahre in die Entwicklung. Dabei half, dass sich das Institut bereits seit 2008 mit der Elektromobilität beschäftigt und profunde Erfahrung mit Batteriesystemen hat.

Das Ergebnis ist ein Konzept für robuste Batterien, die etablierten Lösungen in vielerlei Punkten überlegen sein sollen. Erste Aufträge sind seit November bereits eingegangen. Mit einer Energiedichte von 220 Wh/kg schneidet das System beispielsweise um 39 % besser ab als die im Tesla Model S verbaute Batterie und um 166 % besser als die im BMW i3 – rechneten die Dresdener aus. Die Kosten sind um mehr als 20 % geringer, verglichen mit Tesla-Zahlen von 2014.

Verständlich wird dies mit einem Blick auf die Entwicklungsgeschichte. Sie führt über patentgeschützte Innovationen zur heutigen Lösung. Ausgehend von der ersten Idee erscheint jeder weitere Schritt, den die Forscher gingen, logisch und beinahe unausweichlich – sogar für Fachfremde. Oder liegt dies daran, dass Prengel und Zichner ihr Konzept so gut erklären können?

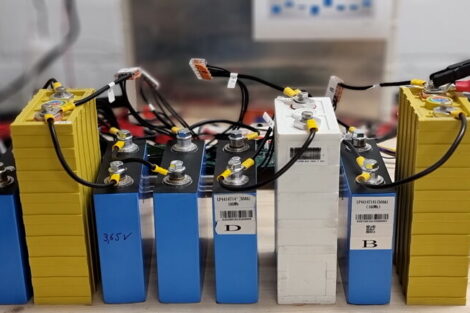

Die Basis bilden jedenfalls standardisierte Lithium-Ionenzellen 18650, wie sie in jedem Akku-Schrauber zu finden sind – wenig größer als AA-Batteriezellen und milliardenfach verbaut, von rund 150 Herstellern in der ganzen Welt in diversen Varianten zu beziehen. „Wir haben einen Weg gefunden, die Zellen durch einen kraftbelasteten Kontaktmechanismus zu verbinden – also letztlich durch Stecken“, sagt Sebastian Prengel. Die Position geben flächige „Zellverbinder“ aus Kunststoff vor und Blecheinleger ermöglichen die Kontaktierung – jeweils günstig zu fertigende Teile. Es gibt also kein aufwändiges Crimpen, Toxen oder Schweißen.

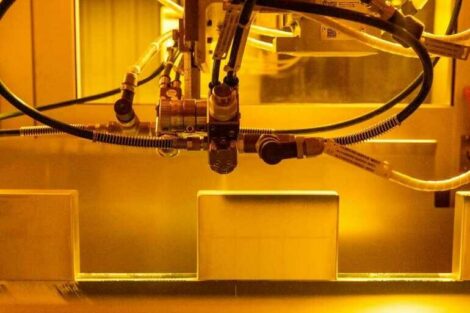

In einer automatisierenden Montage wird künftig zum Beispiel ein Roboter arbeiten, der die 18650-Zellen nacheinander prüft, einsteckt und stapelt. Auf diese Verbindungs- und Aufbautechnologie lautet das Hauptpatent von Scaba. Müssen Zellen ausgetauscht werden, ist das auch kein Problem. Das System lässt sich demontieren und wieder montieren.

Die Geometrie der Stanz- und Spritzgussteile richtet sich prinzipiell nach der Anwendung. Denn zu den großen Vorteilen des Systems gehört es, dass sich die Batterie für einen fast beliebigen Bauraum konfektionieren und ihre Leistung skalieren lässt. In einer Pilotanwendung haben die Forscher das kommunale Versuchsfahrzeug „Multicar“ des ILK damit ausgestattet: Die Traktionsbatterie besteht aus zwei Paketen mit je 20 kW Leistung und insgesamt 5400 Zellen. Das Multicar soll damit bisher schon über 1000 Ladezyklen absolviert und alle möglichen Rüttel-, Schüttel- und Vibrationsbelastungen ohne Probleme überstanden haben.

Nächster Entwicklungsaspekt: Wie jedes Lithium-Ionen-System muss auch das 3D-Puzzle aus Rundzellen temperiert werden. Scaba baut aber keine Kühlkanäle ein, die wiederum die Energiedichte senken würden. Denn sie nehmen Platz weg. Vielmehr wagt das Start-up einen Schritt, für den Prengel und Zichner häufig Kopfschütteln ernten, wenn sie ihn vorstellen: Sie tauchen das System in eine nichtleitende, inerte Flüssigkeit, das die Funktion eines Wärmeträgermediums übernimmt.

Dieses brandhemmende Fluid wird unter anderem in Serverräumen als Feuerlöschmittel eingesetzt. Es temperiert die Zellen sehr effizient, weil es jede einzelne umspült. Die Zellen-Zwischenräume sind also die Kühlkanäle.

Das dritte Patent lautet auf das für Lithium-Ionen-Systeme obligatorische Batteriemanagementsystem. Es überwacht die Spannung und steuert die Lade- und Entladezyklen der Zellen-Komponenten. Das BMS bietet eine fernübertragbare Zustandsanalyse.

„Wir haben sicher das leistungsdichteste System am Markt und können Bauräume nahezu beliebig ausfüllen“, nennt Marco Zichner die wichtigsten Vorzüge. Sebastian Prengel fasst die Vorteile in fünf Punkten zusammen:

Die 18650-Zelle ist ein erprobtes Basiselement, das in Stückzahlen von 2,6 Mrd./a produziert und ständig verbessert wird.

Hohe Ladungsdichte, geringes Gewicht

Frei konfigurierbar wie ein „Lego“-System – im geometrischen Aufbau und in der Kapazität

Mechanisch stabil und gut handhabbar

Gut optimierbar durch das hohe Marktangebot an Zellen

Bei Scaba wird auch daran gedacht, eine Standardlösung als Plug&Play-Speicher anzubieten. Ein solcher „Powercube“ könnte in Baugrößen mit 10, 35 und 100 kWh zu haben sein.

Doch die Scaba-Gesellschafter sind sich einig, dass die meisten Anwender die freie Konfigurierbarkeit nutzen und individuelle Batteriepacks ordern werden. Ihr großes Ziel sind Batterien für die Elektromobilität – für diese Anwendung ließen sie sich am Anfang inspirieren. Zeitnah rechnen sich beide aber mehr Chancen bei „allen Arten von mobilen Geräten und Fahrzeugen“ aus, die nicht zum klassischen Automobilbau gehören – ob dies nun Hebezeuge, autarke Rasenmäher, Golfmobile oder Stadtbusse sind.

Teilen: