Strom wird immer teurer. Sind offensichtliche Effizienzpotentiale ausgereizt, kann ein gezieltes Management der Stromverbraucher dazu beitragen, dem wachsenden Kostendruck ein Stück weiter Herr zu werden. So können z.B. Gießereien mit einem Energiemanagementsystem den Spitzenlastbedarf reduzieren. Eine Parallel-Differenzstrom-Regelung hilft dabei, den Lastgang und damit den Leistungsbezug prozessschonend zu optimieren.

Die Entwicklung der Strompreise in Deutschland bleibt ein Dauerärgernis. Stromsparen ist angesagt, doch was ist, wenn die vielfältigen Möglichkeiten zur effizienten Energienutzung ausgeschöpft sind? Produktionsprozesse, z.B. in einer Gießerei, benötigen nun mal eine bestimmte Menge Energie. Bei der Stromversorgung sollten daher auch alle vertraglichen Möglichkeiten des Strombezugs ausgeschöpft werden (wie preisindexierte Lieferverträge). Ein weiterer Schritt ist die Begrenzung des Spitzenlastbedarfs. Denn die unter Umständen nur einmalig auftretende kurzzeitige Stromspitze bestimmt die Höhe des über das ganze Jahr fälligen Leistungspreises. Und dieser kann sich im Einzelfall mit bis zu 50 % auf dem Gesamtstrompreis niederschlagen. Durch die Vermeidung von Stromspitzen kann man also Einfluss auf die Gesamtstromkosten nehmen.

Hierzu ist es wichtig, jederzeit einen Überblick sowohl über den Gesamtstromverbrauch als auch über die einzelnen Verbraucher zu haben, um bei Erreichen vorgegebener Grenzwerte entsprechende Maßnahmen ergreifen zu können, erklärte Dr. Ralf Tanneberger, Geschäftsführer des gleichnamigen Elektronik-Unternehmens in Radebeul bei Dresden. Bislang eingesetzte Systeme der Energiekontrolle arbeiteten nach dem Begrenzungsprinzip: „Wird tendenziell ein Leistungsmaximum erreicht, werden kurzzeitig große elektrische Verbraucher zu 100 % vom Netz genommen. Diese spontane Abschaltung hält zwar vorgegebene Leistungsmaxima ein – sie verursacht aber einen deutlichen Produktionsabbruch.“ Eine Alternative sei der Einsatz eines Energiemanagementsystems mit integrierter Parallel-Differenzstrom-Regelung. Dabei fände kein serielles Abschalten mehr statt, sondern es würden parallel alle Verbraucher gleichzeitig stufenlos geregelt. Durch diese Synchronisation werde der Gesamtstrombezug optimiert, das Stromnetz stabilisiert.

Ausgeglichener Lastgang

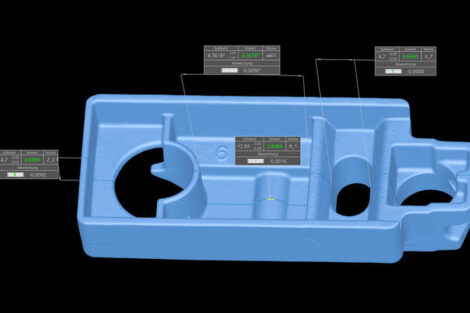

Geeignet sei diese Lösung für alle Mittelfrequenz- und Netzfrequenzöfen. Anwendungsbereiche fänden sich von der Glasindustrie über Galvanik und Härtereien bis zu Großküchen (z.B. in Hotels und Krankenhäusern). Geradezu prädestiniert seien jedoch Gießereien mit Induktionsschmelzöfen, betonte Tanneberger. Stellten Induktionsöfen doch einen trägen thermischen Prozess dar, den man problemlos regeln kann. Eine ideale Voraussetzung, um einen konstanten Strombezug ohne Lastspitzen für die gesamte Gießerei zu realisieren. So erfasse z.B. bei dem System Padicon (Parallel-Difference-Power-Control) ein Prozessrechner sekundengenau Informationen über die angeschlossenen Prozesse. Der Leistungsverlauf und Energieverbrauch jedes Schmelzofens werde aufgezeichnet und hinterlegt. So entstehe ein charakteristischer Schmelzkurvenverlauf.

Hieraus könnten Zeitzonen definiert werden, in denen ein hoher Leistungsbezug unkritisch reduziert werden kann. Mit der gespeicherten Kennlinie im Hintergrund synchronisiere der Prozessrechner die einzelnen Taktzeiten aufeinander und sorge für einen optimalen, ausgeglichenen Lastgang. „Das System kann sich selbst harmonisieren. D.h., Stromspitzen werden vermieden und es finden keine Schalthandlungen mehr statt“, unterstrich Tanneberger. „Der Schmelzprozess wird nicht mehr gestört und die Induktionsöfen unterliegen einer geringeren thermischen und elektrischen Belastung, was die Haltbarkeit erhöht und den Verschleiß verringert.“ Durch den gleichmäßigeren Strombezug würden auch Betriebsmittel wie Transformatoren und Kabel geschont. Und das aus dem Netz abgefragte Leistungsmaximum könne schließlich um 10 % bis 20 %, in Einzelfällen auch schon über ein Drittel, reduziert werden.

Mittlerweile setzen bereits einige Gießereien auf Padicon. So z.B. die Walzengießerei Coswig, Dresden. Sie stellt u.a. Walzen, Walzringe und Kolben her. Oder Gießerei und Glasformenbau Radeberg, spezialisiert auf die Herstellung von Formen für die Glasindustrie und für den Maschinenbau. Zum Einsatz kommen u.a. Mittefrequenz-Induktionstiegelöfen. Trotz Ausbau der installierten Leistung konnte die Spitzenlast reduziert werden. Reinhard Tweer in Bielefeld, u.a. als Zulieferbetrieb für den Maschinen- und Fahrzeugbau aktiv, setzt Mittelfrequenzöfen ein. Die Gießerei bezifferte die Einsparung in der Leistungsspitze auf 21 %.

Die Gießerei Van Voorden aus Zaltbommel in den Niederlanden entwirft und produziert Schiffsschrauben, Düsen und Yacht-Propeller für den maritimen Markt sowie hochlegierte industrielle Gussteile wie Pumpengehäuse, doppelwandige Rohrleitungen, Laufräder und andere verschleißfeste Teile für die Baggerindustrie. Zum Einsatz kommen Induktionstiegelöfen. Ergebnis hier: Vermeidung von Leistungsspitzen, gleichmäßiger Produktionsablauf und Senkung der Spitzenlast um 39 %.

Im Werk Neunkirchen von Sakthi Germany (ehemals Intermet Neunkirchen) werden Sicherheitsbauteile aus Sphäroguss für Zulieferer der Automobilindustrie gefertigt. Die Schmelze wird in Induktionsöfen produziert. Das neue System ermöglichte hier eine „energiegeführte Produktionsplanung“, mit Optimierung des Schmelzprozesses ohne unnötige Pausen. So führte die Entzerrung der einzelnen Schmelzvorgänge zu einer kontinuierlicheren Eisenabnahme und zusätzlich für die Mitarbeiter zu einem gleichmäßigeren (und damit stressfreien) Arbeitsablauf – für Abnahme und Befüllen der Schmelzöfen.

Immer auf die Optimierung des Gesamtprozesses setzen

Bei Affilips im belgischen Tienen produziert man Vorlegierungen für die metallverarbeitende Industrie. Zum Schmelzen kommen Induktionsöfen zum Einsatz. Schon Mitte der 90er Jahre hatte man ein System zur Spitzenlastüberwachung eingeführt. Doch hatte dies einige Schwachpunkte, berichtete Guido Janssens als Leiter technischer Einkauf bei Affilips. So sei das System relativ langsam gewesen und es gab auch kein Feed-back von den Anlagen. Zudem sei die Verteilung der Lastabschaltung auf die verschiedenen Induktionsöfen nicht optimal verlaufen. „Das Ein-/Ausschalten war ärgerlich für die Produktion, besonders auch durch die hohen Leistungssprünge. Die Lastabschalthandlungen wurden definitiv als Behinderung des Ablaufs empfunden.“

Seit Mitte 2006 kommt nun das Padicon-System zum Einsatz. Durch die Optimierung des Gesamtprozesses habe man nicht nur die Spitzenlast weiter senken können. „Die Gießer bemerken das neue System in ihrem Arbeitsalltag nicht“, bestätigte Luc Van Oostveldt als Leiter EDV/Finanzen bei Affilips. Die Leistungsabsenkungen seien in der Regel so gering, dass der Schmelzprozess insgesamt kaum beeinflusst werde. Nebenbei liefere das neue Energiemanagementsystem durch seine umfassende Dokumentation einen besseren Überblick über den Prozess und die Prozesskosten. Für jede Legierung ließen sich die spezifischen Energiekosten ermitteln – eine wichtige Information für die Kaufleute und das Controlling. Zudem würden die Mitarbeiter für das Thema Energieverbrauch sensibilisiert.

Robert Donnerbauer Fachjournalist in Frankenberg

Teilen: