Durch die Integration der Computertomografie in die Multisensor-Koordinatenmesstechnik lassen sich auch komplexe Werkstücke schnell und exakt messen. Erhebliche Zeitersparnis kann der Anwender zum Beispiel bei der Erstbemusterung an gespritzten Bauteilen erwarten.

Werkstückgeometrien lassen sich mit einem klassischen Koordinatenmessgerät nur teilweise erfassen. Deutliche Vorteile bieten hingegen moderne Multisensor-Koordinatenmessgeräte, die verschiedene Sensoren auf einem Messgerät kombinieren. Hierzu zählen zum Beispiel berührende Tastsysteme, Bildverarbeitung, Lasersensoren und taktil-optische Fasertaster. Mit dieser Technik ist es möglich, eine Anpassung an praktisch alle Anwendungen zu schaffen und Werkstücke mit hoher Genauigkeit zu messen. Die Systeme haben allerdings einen Nachteil: Die Messzeiten sind vergleichsweise lang. Das bedeutet, dass die Technik trotz relativ schneller Scanning-Verfahren für die vollständige Erfassung der Teilegeometrie nur bedingt sinnvoll ist.

Eine Lösung des Problems ist die Computertomografie (CT), die industriell bislang hauptsächlich in der Materialprüfung zum Einsatz kommt. Bei der Röntgen-CT wird das Werkstück auf einem Drehtisch zwischen Röntgenquelle und Detektor positioniert. Auf diese Weise werden Durchleuchtungsbilder des Objekts erzeugt. In unterschiedlichen Winkelstellungen des Drehtischs wird eine Serie von Durchleuchtungsbildern aufgenommen. Anschließend wird die räumliche Gestalt des Werkstücks mit Hilfe eines mathematischen Verfahrens aus den Durchleuchtungsbildern rekonstruiert. Das Volumenmodel beschreibt die vollständige Geometrie des Werkstücks, inklusive Innengeometrien oder Hinterschnitten.

Durch unterschiedliche Abstände zwischen Werkstück und Detektor beziehungsweise Werkstück und Röntgenquelle lassen sich verschiedene Vergrößerungen und Messbereiche realisieren. Dadurch ist die genaue Erfassung kleiner Teile mit hoher Vergrößerung oder die schnelle Erfassung größerer Teile mit geringer Vergrößerung möglich.

Für dimensionelle Messungen wird aus dem Volumenbild die Teileoberfläche extrahiert. Die Definition der hierfür benötigten Materialgrenze beeinflusst dabei direkt die Genauigkeit der Messung und muss daher sorgfältig, jedoch möglichst automatisch erfolgen. Weitere Faktoren schränken die Genauigkeit zusätzlich ein. So können im rekonstruierten Volumenbild Störungen auftreten, so genannte Artefakte, die zu Fehlinterpretationen führen und nur schwer zu korrigieren sind. Die bislang mit der CT erzielbare Genauigkeit ist daher für eine Prüfung von Funktionsmaßen meist nicht ausreichend und erfordert spezielle Maßnahmen, um die bereitgestellten Daten messtechnisch aufzubereiten. Wird die CT allerdings mit genaueren Sensoren kombiniert, dann wird die schnelle und vollständige Erfassung des Werkstücks möglich. Die Messung eng tolerierter Maße erfolgt dabei mit Hilfe klassischer Sensoren.

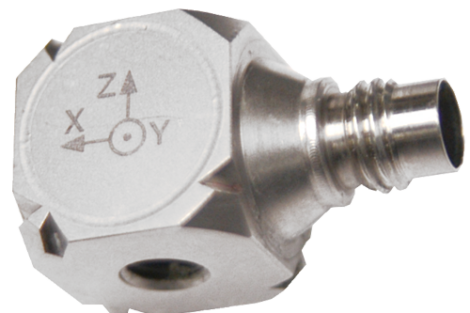

Dieser Ansatz wurde erstmals bei der Werth Messtechnik GmbH umgesetzt und führte bereits 2005 zum weltweit ersten Multisensor-Koordinatenmessgerät mit integrierter Röntgen-CT, dem TomoScope. Mit dem TomoScope HV Compact haben die Messtechnik-Spezialisten aus Gießen das Modell konsequent weiterentwickelt. Das Gerät ist modular aufgebaut und kann laut Hersteller an unterschiedliche Aufgabenstellungen und Genauigkeitsanforderungen angepasst werden. Mit der so genannten Rastertomografie lassen sich Messbereich und Auflösung des CT-Sensors erweitern. Dabei werden jeweils Teilbilder des Werkstücks aufgenommen und zu größeren Durchleuchtungsbildern zusammengefügt. Anhand dieser Bilder wird dann das Volumen rekonstruiert. Aktuell können Messobjekte bis zu einem Durchmesser von 350 mm und einer Länge von 500 mm tomoscopiert werden.

Die Erfassung gleicher Bereiche des Werkstücks mit mehreren Sensoren macht es möglich, die Messdaten abzugleichen. Dabei werden die Ergebnisse des ungenaueren Sensors mit Hilfe genauerer Informationen eines zusätzlichen Sensors korrigiert. Mit einem mathematischen Verfahren lassen sich die verfahrensbedingten Fehler der CT entsprechend korrigieren. Dabei werden Kontrollpunkte am Werkstück mit einem hochgenauen Sensor aufgenommen, beispielsweise einem berührenden Tastsystem. Durch die anschließende Korrektur der vom CT erzeugten Punktewolke lassen sich Messwerte in bislang nicht erreichter Qualität gewinnen. Die Messgeräte sind laut Hersteller so konstruiert und ausgeführt, dass sie einem Vollschutzgerät nach der aktuellen Röntgenverordnung entsprechen.

Bei der zugehörigen Software hat der Hersteller auf eine einfache Bedienung Wert gelegt. Das Programmpaket WinWerth für Multisensor-Koordinatenmessgeräte wurde um eine spezielle Komponente für die CT erweitert. Das Tool umfasst ein Menü zur Einstellung der Tomografie-Parameter und eine Funktionsbibliothek für die Rekonstruktion von 3D-Daten. Der gesamte Messablauf inklusive CT und anderer Sensoren wird über die Software gesteuert.

Bevor die Tomografie gestartet wird, muss der Nutzer zunächst die Röntgenparameter einstellen. Das erfolgt analog zur Lichteinstellung bei optischen Sensoren über Schieberregler in der Bedienoberfläche. Um den Dynamikbereich bei schlecht kontrastierbaren Objekten zu erweitern, stehen weitere Funktionen zur Verfügung. Mit ihnen lässt sich die Belichtungsdauer des Detektors erhöhen und Rauschanteile im Bild filtern.

Der für die Tomografie relevante Bildausschnitt wird wie bei optischen Messungen durch Setzen eines Auswertefensters im Durchleuchtungsbild festgelegt. Benötigte Abgleichvorgänge für die Sensorik werden vom System automatisch durchgeführt. Der Tomografieprozess läuft danach automatisch ohne Interaktion mit dem Bediener ab.

Nach Abschluss des Tomografieprozesses und der parallel dazu berechneten 3D-Rekonstruktion wird die Werkstückgeometrie ermittelt und die zugehörigen Punktewolken in das Messprogramm übertragen. Die Daten lassen sich dann gegen CAD-Daten auswerten. Neben den klassischen numerischen Ergebnissen steht auch eine farbliche Visualisierung der Abweichungen zwischen Messpunkten und Modell zur Verfügung.

Ist der Messablauf für einen Teiletyp hinterlegt, können weitere Messungen vollautomatisch vorgenommen werden. Für den Bediener ist dank des durchgängigen Software-Konzepts kein Wechsel zwischen mehreren Programmpaketen notwendig. Bei entsprechender Auslastung amortisieren sich die Geräte aufgrund der Zeitersparnis vergleichsweise schnell – trotz des relativ hohen Anschaffungspreises.

Detlef Ferger Werth GmbH, Gießen

Artefakte sind nur schwer zu korrigieren

Neue Technologien

Die Computertomografie (CT) hält Einzug in die industrielle Messtechnik. Mit dem Verfahren kann der Anwender einen Blick ins Innere des Bauteils werfen. Innengeometrien und Hinterschnitte werden sichtbar, die tastenden Sensoren verborgen bleiben. Die Krönung ist die Kombination aus CT und zusätzlichen Sensoren. Damit lassen sich selbst die komplexesten Werkstücke schnell und exakt vermessen.

Unsere Whitepaper-Empfehlung

Benutzeridentifizierung und Zugangskontrolle verbessern Sicherheit und Transparenz im Flottenmanagement

Teilen: