Pick-and-Place-Operationen der Arbeitsstationen in Rundschalttischen für die Montagetechnik von IMA Automation in Amberg können auch kurvengesteuert ablaufen. Diese robusten Einheiten sparen teure Druckluft, arbeiten sehr zuverlässig und lassen sich für neue Anlagen wiederverwenden.

Investitionsentscheidungen berücksichtigen heute die gesamten Lebenszykluskosten einer Maschine. Eine Aufteilung des Lebenszyklus in die drei Bereiche Entstehung, Betrieb und Verwertung liefert dazu erste Erkenntnisse. So gehört zur Entstehung neben der reinen Anschaffung auch die Inbetriebnahme, die je nach verwendeter Technologie mehr oder weniger Aufwand erfordert. Während der zweiten Phase, dem Betrieb mit Wartung, spielen Energiekosten und Ersatzteilkosten eine wesentliche Rolle. Vor allem vor dem Hintergrund steigender Energiepreise ist hier Energieeffizienz der Schlüsselfaktor für minimale Gesamtkosten.

Nach Ablauf ihrer Gebrauchsdauer wird die Maschine ihrer Verwertung zugeführt. Wie der Begriff schon ausdrückt, kann sie noch einen Wert besitzen, der den reinen Materialerlös nach einer Verschrottung wesentlich übersteigen kann. Gemeint sind damit nachhaltig gestaltete, auf Ressourceneffizienz optimierte Maschinenkonzepte, die aus robusten Maschinenteilen bestehen, deren Funktionalität und Ausführung auf minimalen Verschleiß hin konstruiert sind. Wie ein derart ressourceneffizientes Automatisierungsmittel aussehen kann, soll am Beispiel von Rundtaktsystemen gezeigt werden, mit denen sich Montageprozesse schnell und sicher mit hohem Durchsatz automatisieren lassen.

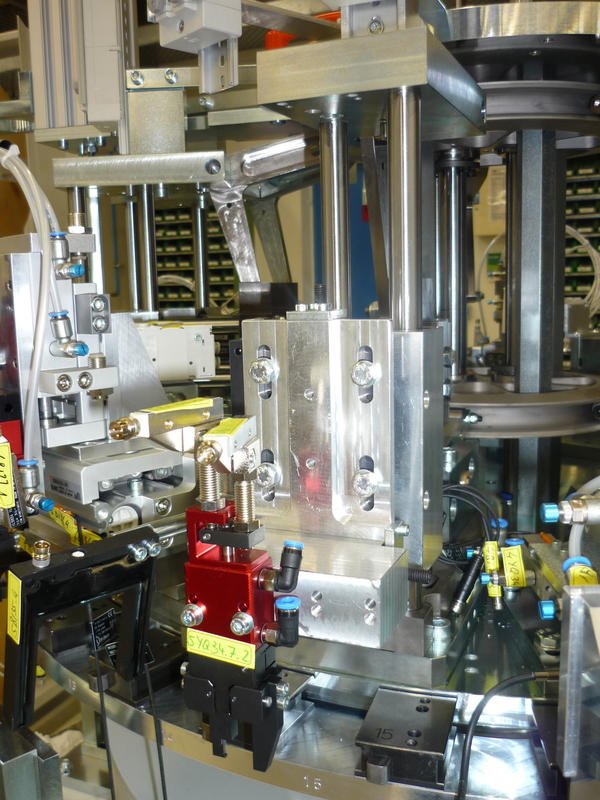

Rundtaktsysteme bieten eine breite Lösungsvielfalt, wenn Montageprozesse für kleine und kleinste Baugruppen für hohen Durchsatz zu automatisieren sind, dafür aber nur wenig Platz zur Verfügung steht. Auf einer Grundeinheit mit Drehteller können an deren Peripherie bis zu 16 Bearbeitungsstationen angeordnet sein. Ihre Bewegungen werden zwangsläufig (zentraler Kurvenantrieb) aufeinander abgestimmt, was eine fehleranfällige Synchronisation einspart. Durch die kreisförmige Anordnung sind die einzelnen Bearbeitungsstationen und ihre Einbauplätze gut zugänglich. Für den Antrieb der Pick-and-Place-Einheiten der Arbeitsstationen, mit denen Bestandteile des Endprodukts aufgenommen und positioniert werden, existieren mehrere Alternativen, von denen zwei unter dem Blickwinkel ihrer Energieeffizienz genauer betrachtet werden sollen: Pneumatischer Antrieb und kurvengesteuerte Rundtaktsysteme, die auf einer von IMA Automation entwickelten Technologie basieren.

Beim Rundschalttisch mit pneumatischem Handling in den Arbeitsstationen bewegt ein Elektromotor lediglich den Drehteller, während pneumatische Zweiachssteuerungen für die jeweilige Einsetzbewegung sorgen. Grundsätzlich gilt, dass deren Druckluftverbrauch mit der Anzahl der Stationen proportional ansteigt. Eine überschlägige Berechnung des notwendigen Druckluftbedarfs für einen typischen Montagerundtisch mit 10 Pick-and-Place-Einheiten, 30 Takten pro Minute, einem Verfahrweg von 60 mm in jeder Achse, 6 bar Betriebsdruck und Zweischichtbetrieb liefert 300 m³ pro Tag. Nun gehört Druckluft zu den kostspieligeren Energieformen für Antriebszwecke, denn sie muss von elektrischen Kompressoren hergestellt und danach abgekühlt werden, was ihre Leistungsdichte weiter verringert. Viele Druckluftnetze weisen auch einige Schwächen auf: So gehen Schätzungen davon aus, dass bis zu 50 % durch Lecks und andere Undichtigkeiten verloren gehen. Damit kann Druckluftenergie bis zu zehnmal teurer sein als elektrische Energie.

Das kurvengesteuerte Rundtaktsystem basiert auf einer Automationsgrundmaschine AGM mit Zentralantrieb durch einen Asynchronmotor, der einerseits den Rundtisch dreht und andererseits über ein kurvengesteuertes Mitnehmerscheibenpaar die Horizontal und Vertikalbewegungen aller Einleger bewirkt. Die obere Mitnehmerscheibe steuert über einen Hebel die X-Achse und die untere Mitnehmerscheibe über einen zweiarmigen Hebel die Y-Achse des gemeinsam durchdrungenen Trägerblocks. Durch die starre mechanische Kopplung über die beiden Mitnehmerscheiben und die beiden Hebel reicht für die Erfassung aller Positionen und ihrer Koordinaten ein zentraler Drehgeber am Antriebsmotor aus. Da der Asynchronmotor der kurvengesteuerten AGM nur einen geringen Leistungsanstieg zwischen Leerlauf und Vollast zeigt, ist die im Betrieb aufgenommene Leistung nahezu unabhängig von der Anzahl der angeschlossenen Arbeitsstationen.

Neben dem zentralen Einfluß der Energieeffizienz im Betrieb auf die Gesamtkosten gibt es noch andere, systembedingte Unterschiede in der Ressourceneffizienz, die für kurvengesteuerte Automaten sprechen. Wo diese mit einigen großzügig dimensionierten Hebeln auskommen, benötigen Pneumatik-Antriebe unter anderem noch Steuerventile und Endlagenschalter. Das führt zu zwei Konsequenzen: Bei der Inbetriebnahme, die sich bei der AGM auf die Justage der beiden Endpositionen beschränkt, sind hier die Zylinder zu verschlauchen, Luftdrosseln einzustellen und die Endlagensensoren anzuschließen und zu justieren. Das bedeutet erheblichen Mehraufwand bei der Inbetriebnahme.

Zur Verwertung: Wiederverwenden lässt sich all das, was nicht abgenutzt ist. Bei der kurvengesteuerten AGM sind das die Grundmaschine mit Antrieb sowie die großzügig bemessenen und im Betrieb nur schwach belasteten mechanischen Komponenten, wie beispielsweise die präzise und robust gefertigten Hebel. Diese sind übrigens schon von vornherein durch Mehrfachlagerbohrungen, von denen aktuell immer nur eine benutzt wird, für ein weiteres Leben vorbereitet. Damit läßt sich das Investment in derartige Teile auf mehrere Folgemaschinen verteilen, was die Entstehungskosten reduziert und einen ressourceneffizienten Kreislauf anstoßen kann. Bei der Pneumatik-Ausführung dagegen bleibt nicht viel, was sich aufzuheben lohnt, denn das meiste fällt dem Verschleiß zum Opfer.

Thomas Ernst, Technischer Leiter , IMA Automation, Amberg

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: