Es sah wie ein Marathon aus. Doch unerwartet früh biegt der 3D-Druck in die Zielgerade ein und startet in Richtung Serienfertigung durch. Schub verliehen haben ihm der Megatrend zur Digitalisierung und bombastische Einzelerfolge. Dass Firmen wie GE, HP, Siemens und SAP ihre Pläne auf der großen Hannover Messe im April 2017 vorstellten, ist ein untrügliches Zeichen: Sie meinen, der 3D-Druck gehe nun alle an, und rechnen mit hohen Umsätzen. ❧ Olaf Stauß

Im November ließ die Nachricht aufhorchen, dass General Electric (GE) die Firmen Concept Laser in Lichtenfels und Arcam in Mölndal/Schweden erwirbt, führende Hersteller von Anlagen zur additiven Fertigung von Metallteilen. Im April verhehlte der US-Konzern nicht, was ihm die Akquisen wert waren: 1,4 Mrd. US-Dollar in Summe. Und GE setzte noch eins drauf. „In zehn Jahren wollen wir zehntausend Maschinen außerhalb des Konzerns verkaufen“, kündigte Mohammed Ehteshami in Hannover an, Vice President des Unternehmensbereichs GE Additive. „Bis 2020 rechnen wir mit einem Milliarden-Geschäft mit unseren additiven Anlagen.“ Die Befürchtung des Marktes, GE könnte die Firmen nur für den eigenen Bedarf an Laserschmelz- und EBM-Anlagen übernommen haben, war entkräftet.

Der Schritt hin zur additiven Technik fußt bei GE Aviation in einer Leidensgeschichte. Mit dem neuen Triebwerk Leap-1 wollten die Ingenieure ehrgeizige Effizienzgewinne im Flugbetrieb verwirklichen. Der Versuch, die dafür entwickelte Einspritzdüse klassisch zu fertigen, „scheiterte in mehreren Anläufen“, räumt Ehteshami ein. „Dann stiegen wir auf den 3D-Druck um.“ Die additiven „fuel nozzles“ wurden zur Erfolgsgeschichte. Ausgedruckt an einem Stück, ersetzen sie 20 klassische Einzelteile. Pro Triebwerk braucht es 19 solcher Einspritzdüsen. Seit der ersten Auslieferung im Sommer 2016 sind 80 Maschinen mit dem Leap in der Luft, darunter der Airbus 320 neo – Stand Ende April. Ende Mai hob auch die erste Boeing 737 mit den additiven Leap-Düsen ab. Erst einen Monat zuvor hatte der US-Flugzeugbauer das gut gehegte Geheimnis gelüftet, dass auch er additive Metallteile einsetzen will (Kunststoffteile fliegen bereits). Boeing orderte 3D-gedruckte Titan-Strukturkomponenten für den 787 Dreamliner bei Norsk Titanium.

Im Flugzeugbau boomt der 3D-Metalldruck – und lässt andere Branchen aufschauen. GE will die für ein neues Cessna-Modell entwickelte Advanced Turboprop Engine (ATP) zu 35 % additiv produzieren. Zwölf additive Teile substituieren 855 herkömmliche und machen das ATP-Triebwerk um 5 % leichter. Dies bringt enorme Kosteneinsparungen. Die Teile sind getestet, am Jahresende kommt das fertige Triebwerk auf den Prüfstand. „Wir hatten keinen Plan B“, sagt Ehteshami.

GE setzt nun ganz auf additive Technik. Die damit intern erzielten Produktivitätssteigerungen beziffert der Vice President von GE Additive auf 730 Mio. Dollar. Bis 2020 sollen es 5 Mrd. US-Dollar in allen GE-Bereichen werden. Um die internen und externen Ziele zu erreichen, wird investiert: 100 Mio. Euro fließen allein in den Standort Lichtenfels und 15 Mio. Euro in ein Kundenzentrum, das als Anbau des GE Global Research Europe Center (GRC) in Garching errichtet wird.

Weltweit betreibt GE rund 100 additive Metallanlagen, und es sollen mehr werden. Nicht zuletzt sind diese Aktivitäten und die anderer Akteure im Flugzeugbau der Grund dafür, dass Maschinenbauer mit Hochdruck an Automationskonzepten für die industrielle Serienproduktion arbeiten.

Umsatz- und Effizienzziele sind die Treiber. Aber nicht alleine. Daneben ist es die Idee. Solange ihre Faszination lebendig bleibt, treibt sie die Prozesse voran. Bei GE ist es die „digitale Transformation“, die über Industrie 4.0 hinausgeht. Jede Komponente soll eine digitale Existenz bekommen („digital twin“). In der DACH-Region ist damit Simone Hessel beauftragt als Vice President Digital Transformation. Sie spricht von einem digitalen roten Faden, der sich durch die gesamte Prozess- und Wertschöpfungskette zieht und viel Sensorik benötigt.

„Stellen Sie sich vor, Ihre Komponente könnte twittern. Was würde sie Ihnen jetzt sagen?“, zitiert sie ein gerne durchgeführtes Gedankenexperiment. Die digitale Dimension der Komponenten eröffnet neue Geschäftsmodelle (etwa im Service), ermöglicht eine höhere Effizienz in Betrieb und in der Produktion und initiiert Produktoptimierungen. Am Ende des digitalen Fadens steht der 3D-Druck mit seinen freien und leicht individualisierbaren Gestaltungsmöglichkeiten.

„Wir würden die digitale Transformation auch ohne additive Technologien machen“, erklärt Hessel. „Sie sind aber ein wichtiges Element, weil sie an der Schnittstelle zur Realisierung stehen.“

Auch Additiv-Pionier Carl Fruth erklärt die Idee, die ihn treibt, mit einem starken Bild. Der CEO der FIT AG vergleicht die Produktion der Zukunft mit einem „digitalen Fließband“, das sich weit flexibler gestalten lässt als Henry Fords bahnbrechende Erfindung und ihre Weiterentwicklungen. Autodesk, inzwischen an der FIT AG beteiligt, lieferte dafür fünf plastische Anwendungsbeispiele auf der Hannover Messe. Alle nutzen sie Roboter und 3D-Druck als individuell agierende Fertigungstools. „Wir sind vom Software- zum Make-Unternehmen geworden“, schickt Industry Manager Manufacturing Karl Osti voraus, „wir entwickeln Lösungen und produzieren auch.“

So hat das sizilianische Start-up Livrea mit Autodesk eine Lösung gesucht, um Yachten zu drucken. Dazu baut ein Roboter die Konturen aus faserverstärktem PA mit FDM auf. Wo er Fehlstellen detektiert, gibt er selbständig Feedback und/oder repariert sie. Er sei ein „happy robot“, scherzen die Italiener, weil er nicht immer dasselbe tun müsse. Das erste Boot soll 2018 in See stechen.

RamLab, ein Spin-off des Rotterdamer Hafens, will die teure Verweildauer von Schiffen verkürzen, wenn sie Reparaturen oder Ersatzteile benötigen. Dazu kombiniert ein 6-Achser das additive Auftragsschweißen mit Schritten wie Risse ausschleifen, verfüllen, abfräsen und nachschleifen – ein intelligentes Reparieren. Das jüngste Pilotprojekt ging einen Schritt weiter. Der mit Autodesk-Software gefütterte Roboter baute eine moderne Schiffsschraube nach. Durch Lichtbogen-Auftragschweißen schichtete er Raupe für Raupe aus dem Spezialstahl auf. Mit herkömmlichem CNC-Fräsen wurde die Schraube dann in wenigen Tagen fertiggestellt. Diese Methode entlastet auch von teurer Lagerhaltung.

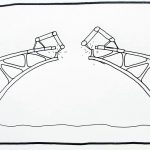

In einer dritten, von Autodesk präsentierten Anwendung drucken zwei Roboter autonom eine Fußgänger-Stahlbrücke. Im Projekt der niederländischen Firma MX3D bewegen sie sich um die Pfeiler und lassen sie durch Laser-Auftragschweißen schichtweise nach oben wachsen, bis sie am Verbindungspunkt zusammentreffen. Technologisch eine mehrfache Herausforderung: Der Laserschweißkopf muss das Metall an praktisch jedem beliebigen Punkt im Raum und in jeder Orientierung auftragen können – ohne Stützstrukturen.

Reale Anwendungen, die utopisch anmuten. Sie lassen die Idee von einer individualisierten Technik wahr werden, die sich engineeren lässt. Es verblüfft: Alle Visionen der Pioniere erfüllen sich zurzeit, zumindest ansatzweise. Der 3D-Druck ist in die Zielgerade eingeschwenkt. Für additive Serien hochwertiger Bauteile gibt es schon viele Beispiele, außer im Flugzeugbau auch in der Medizintechnik. Noch mehr Beispiele gibt es mit Teilen wie Klappen, Klammern, Halterungen und anderen maßgeschneiderten C-Teilen in Maschinen, über die nicht so viel geredet wird. Igus etwa unterhält ein Lasersinter-Labor für Teile aus Hochleistungskunststoffen. Jüngst haben die Kölner das zweite Lasersinter-Material speziell für Kunststoffzahnräder auf den Markt gebracht. Und Sonderbauteile fertigt der Spezialist für Polymergleitlager häufig selbst mit 3D-gedruckten Spritzgussformen für seine Kunden.

Eine weitere, wahr gewordene Vision ist die additive Produktion von Ersatzteilen. Siemens verwirklicht sie für Bahntechnik-Kunden. Die Produktion werde duch den 3D-Druck von Ort und Zeit entkoppelt, sagten viele voraus. Soweit ist es schon lange. Kunden bestellen bei Dienstleistern online mit ihren CAD-Daten. Auf der Hannover Messe startete SAP mit Heraeus als Technologiepartner die offene Kollaborationsplattform SAP Distributed Manufacturing. „Nicht jeder hat einen Weg gefunden, das Potenzial des 3D-Drucks zu erschließen. Dies bietet die Plattform“, erklärte Tobias Caspari, Leiter der Heraeus Additive Manufacturing GmbH. Heraeus kann bei besonderen Metallpulvern oder im Engineering unterstützen, andere steuern zum Beispiel die Drucktechnik bei. SAP bündelt Angebot und Nachfrage. Für 2018 hat auch Siemens eine Online-Kollaborationsplattform angekündigt.

Die Druck(er)-Kosten werden runtergehen, prophezeite die Branche. Stimmt. Formlabs etwa bietet einen präzisen Stereolithografie-Drucker für den Schreibtisch an, der nur 3300 Euro kostet. Sinterit vertreibt sein Lasersinter-Gerät Lisa für unter 15 000 Euro.

Wie sieht es mit Schnelligkeit und Automatisierbarkeit aus? Die Metallanlagen-Hersteller mühen sich, die Hersteller von Kunststoffmaschinen tun es ihnen jetzt nach. Stratasys stellte in den USA den „Contiuous Build 3D Demonstrator“ vor. Diese Anlage ist modular aus einer variablen Zahl von FDM-Druckereinheiten aufgebaut und wird cloudbasiert betrieben. Sie arbeitet automatisch Druckaufträge aus einer Warteschlange ohne Eingreifen des Anwenders ab und soll so ein erster Schritt hin zur Massenfertigung sein. Beta-Kunden wie das Savannah College of Art and Design arbeiten damit schon. Rund um die Uhr können die Studierenden ihre Druckaufträge abschicken. Ein vergleichbares System für die Stereolithographie verfolgt auch 3D Systems unter der Bezeichnung „Figure 4“ – hat dazu aber bisher keine Details publik gemacht.

Als Einstieg in die additive Massenproduktion feiert HP das neue Verfahren „HP Multi Jet Fusion“. Zehnmal schneller und halb so teuer wie das Lasersintern soll es sein. Die Fachwelt begegnet ihm mit Interesse, aber auch nicht ohne Skepsis – funktioniert es bisher doch nur mit PA 12. Doch die vermeintliche Schwäche könnte eine Stärke sein. HP will mit der neuen Technologie die Rückgänge im 2D-Druckergeschäft abfangen und konzipierte das System für hohe Durchsätze. Große Kunststoffproduzenten sind aufgefordert, sich mit Materialentwicklungen in die offene Plattform einzubringen. Ob dies gelingt, muss sich noch zeigen.

Das System arbeitet mit zwei Tinten, die voxelweise per Inkjet auf das Kunststoffpulver aufgetragen werden. Die erste senkt den Schmelzpunkt dort, wo das Pulver unter Infrarotstrahlung verschmelzen soll, die zweite sorgt für Randschärfe, indem sie den Schmelzpunkt hebt. Viele weitere Tinten seien möglich, heißt es bei HP – bis hin zu solchen, die elektronische Funktionen implementieren. Die Kompletteinheit kostet 270 000 Euro und ist für plug & play ausgelegt. Materialise testet seit Dezember zwei Anlagen bei sich und macht sie jetzt für Kundenaufträge zugänglich. CTO Bart van der Schueren lobt die „außergewöhnliche Isotropie und geringe Porosität“ der Teile. Seine Einschätzung: „Die Vielseitigkeit des Materials PA 12 eröffnet uns eine gute Vielfalt potenzieller industrieller Anwendungen.“

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Hier finden Sie mehr über:

- Concept Laser GmbH

- Autodesk GmbH

- Heraeus Deutschland GmbH & Co. KG

- igus GmbH

- Stratasys GmbH

- 3D Systems GmbH

- HP Deutschland GmbH

- Materialise GmbH

Teilen: