Nicht nur im Automobilbau werden hochfeste Werkstoffe immer wichtiger. Doch neben deren positiven Eigenschaften für den Leichtbau haben sie auch den Makel der schlechten Bearbeitbarkeit. Aachener Forscher arbeiten an Wegen, die Standzeit von Tiefziehwerkzeugen für hochfeste Bleche deutlich zu steigern.

Leichtbau liegt im Trend. Wo Massen zu bewegen sind, streben Techniker danach, deren Gewicht und damit den Energiebedarf zu senken. Das gilt besonders im Automobilbau. So haben etwa Porsche-Ingenieure allein die Rohkarosserie des neuen Boxster im Vergleich zum Vorgänger um rund 55 kg erleichtert. Möglich wurde das durch eine intelligente Mischbauweise, die Aluminium und hochfeste Stähle belastungsgerecht kombiniert. Welche Entwicklungen der Karosseriebau in den letzten gut 20 Jahren durchlief, zeigte Prof. Fritz Klocke Ende November beim Kolloquium „Werkzeugbau mit Zukunft“ am Beispiel der 3er-Reihe von BMW. Laut dem Direktor des Aachener Fraunhofer Instituts für Produktionstechnologie IPT und des Werkzeugmaschinenlabors WZL der RWTH Aachen sank das Gewicht der Rohkarosserie vom E36 (1990 bis 1998) bis zum E90 (2005 bis 2012) von 310 auf 267 kg. Gleichzeitig stieg die Torsionssteifigkeit um den Faktor 2,5. Um das zu erreichen, erhöhten die Bayern die durchschnittliche Steckgrenze der Bleche von 160 auf 280 MPa.

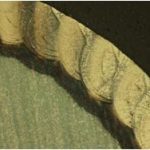

Die Kehrseite der Medaille: Diese Materialien sind umso schwieriger umzuformen, je weiter ihre Festigkeit ansteigt. Beim Umformen der Bleche kommt es vermehrt zu Verschleißerscheinungen wie Kaltaufschweißungen und Riefen an den Aktivflächen der Werkzeuge, die dadurch – etwa beim Tiefziehen von Karosserieblechen – sehr schnell verschleißen. Das Streben nach immer leichteren und gleichzeitig steiferen Autos ist dadurch nicht nur für deren Entwickler mit verschärften Anforderungen an die Kreativität verbunden. Auch auf Fertigungstechniker kommen neue Herausforderungen zu.

Vor diesem Hintergrund suchen Forscher im Verbundprojekt InnoCaT3 nach Wegen, die Ressourceneffizienz im Werkzeug- und Formenbau zu verbessern. In einem Teilprojekt des im März 2010 gestarteten Forschungsvorhabens untersuchen Wissenschaftler von IPT und WZL, wie sich der Verschleiß von Tiefziehwerkzeugen reduzieren lässt. Sie verfolgen dazu zwei Ansätze: Zum einen sollen optimierte Ziehkanten die auftretenden Kontaktspannungen homogenisieren und Spannungsspitzen reduzieren. Andererseits arbeiten die Forscher an einem aktiven Verschleißschutz, indem sie die Materialoberfläche in den kritischen Bereichen durch zusätzlich eingebrachte Legierungselemente oder aufgeschweißte harte Schichten optimieren. Am Ende soll die Kombination beider Verfahren das Ergebnis nochmals verbessern.

Ins Projekt eingebundene Industriepartner – dazu gehören neben VW und den beiden Werkzeugbauern Mühlhoff und Siebenwurst auch die Zulieferer und Dienstleister Dinse, FE-Design, ModuleWorks und Welding Alloys – definierten die Geometrien und Eigenschaften der Versuchswerkzeuge so, dass die Untersuchungen reale Bedingungen repräsentieren und die Ergebnisse auf praktische Anwendungen übertragbar sind.

Die Ingenieure am WZL entwickelten ein Simulationstool, mit dem sich die Abläufe beim Umformen sehr effizient untersuchen lassen. Dazu bauten sie auf bereits bestehenden Systemen für die Finite Elemente Methode (FEM) und die Boundary Element Methode (BEM) auf und koppelten beide. Mit FEM lassen sich zwar sowohl elastische als auch plastische Verformungen abbilden, allerdings ist der Zeit- und Rechenaufwand relativ hoch. Bei der BEM wird dagegen nicht das gesamte Volumen eines Körpers vernetzt, sondern nur die Oberfläche. Dadurch ist dieses Berechnungsverfahren deutlich effizienter. Die Vorteile fallen umso größer aus, je mehr Elemente für die jeweilige Untersuchung nötig sind. Allerdings lassen sich mit BEM nur elastische Verformungen untersuchen. Die am WZL durchgeführte Verknüpfung kombiniert die Vorteile beider Verfahren und ermöglicht die schnelle und präzise Berechnung selbst komplexer Geometrien und Werkstücke. Dabei ist das Verfahren nicht auf Berechnungen an Umformwerkzeugen beschränkt, das potenzielle Anwendungsfeld viel breiter.

„Mit der FEM-BEM-Kopplung haben wir ein sehr effizientes Simulationswerkzeug geschaffen“, sagt Fabian Schongen. „Mit diesem Tool konnten wir die Belastungen an der Ziehkante von Tiefziehwerkzeugen viel schneller berechnen als bislang möglich“, ergänzt der Wissenschaftliche Mitarbeiter in der Forschungsgruppe „Umformende Fertigungsverfahren“ am WZL. Basierend auf den Erkenntnissen optimierten die Wissenschaftler die Ziehkantengeometrie so, dass die Belastungen möglichst gleichmäßig sind und keine Spannungsspitzen auftreten.

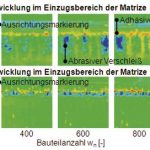

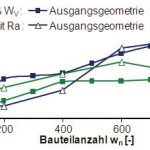

Mittlerweile haben die Forscher mehr als 1000 Teile mit einem optimierten und einem konventionellen Werkzeug gefertigt. Nach jeweils 100 Hüben wurde der Zustand der Aktivflächen an den Werkzeugen genau untersucht und der jeweilige Verschleiß ermittelt. Dabei habe sich gezeigt, dass insbesondere der abrasive Verschleiß am Einzug infolge der Ziehkantenoptimierung erheblich geringer ausfiel. „Die Werkzeuge mit den optimierten Ziehkanten erreichten eine um etwa 50 Prozent längere Standzeit“, berichtet Schongen und betont, dass sich diese Verbesserung auf ein Werkzeug mit einer bereits hochwertigen Ziehkante in Form einer Traktrix-Kurve beziehe.

Das Ergebnis sei umso besser, je genauer die Simulation durchgeführt werde. Um das Verfahren möglichst praxisgerecht und den Aufwand in Grenzen zu halten, beschränkten sich die Forscher allerdings aufs Werkzeug selbst. „Wenn wir den gesamten Prozess betrachten, also beispielsweise auch die Verformung der Presse einbeziehen, wirkt sich das aufs Verschleißverhalten weiter positiv aus. Allerdings steigt auch der Aufwand“, gibt Schongen zu bedenken. Um die Genauigkeit der Simulation zu prüfen, wurden am WZL die Berechnungsergebnisse mit real gefertigten Teilen verglichen. „Die Übereinstimmung ist sehr gut“, resümiert der Forscher.

Der zweite Ansatz, die Einsatzdauer der Werkzeuge weiter zu steigern, wird derzeit am IPT untersucht. „Beim Schmiedeformen ist es uns bereits gelungen, die Standzeit um bis zu 100 Prozent zu erhöhen“, sagt Daniel Heinen. Der Gruppenleiter Lasermaterialbearbeitung am IPT schränkt jedoch ein, diese Ergebnisse ließen sich aufgrund der teilweise unterschiedlichen Grundwerkstoffe der Formen nicht direkt aufs Tiefziehen übertragen.

Die Idee der Forscher: Die Materialoberfläche des Tiefziehwerkzeugs soll an jenen Stellen lokal verbessert werden, die besonders stark belastet sind. Dabei spielt das „Werkzeug“ Laser eine entscheidende Rolle. Es bietet eine Reihe von Vorteilen. Neben seiner hohen Flexibilität und der Möglichkeit, auch filigrane Geometrien zu bearbeiten, lässt es sich gut automatisieren. Außerdem eignet sich das Verfahren für Einzelfertigungen.

Die Versuchsmaschine basiert auf einem 5-Achsen-Bearbeitungszentrum von Alzmetall. Die IPT-Techniker ersetzten die Frässpindel durch ein optisches System, das mit einem Diodenlaser verbunden ist. Dessen Strahlqualität reicht für die Anwendung aus und das Modul ist preisgünstiger als ein Festkörperlaser, begründet Heinen die Wahl. „Unsere Maschine ist allerdings ein Prototyp. Wir wollten alle Prozesse – Legieren, Auftragsschweißen und Härten – in einer Anlage abbilden und haben deshalb den Materialauftrag mittels Pulver und Draht vorgesehen.“

Welches Verfahren das erfolgversprechendste ist, um den Verschleißschutz zu verbessern, hängt von der Anwendung und dem Grundwerkstoff ab, den es zu bearbeiten gilt, und soll in den anstehenden Versuchen untersucht werden. Die Basiswerkzeuge dafür fertigten die am Projekt beteiligten Werkzeugbauer Mühlhoff in Uedem und Siebenwurst in Zwickau. Eine geometrisch optimierte Matrize sei bereits laserlegiert und werde derzeit nachbearbeitet, so dass die Versuche bald starten könnten erzählt Heinen. Er geht davon aus, dass die Untersuchungen bis Ende Juni abgeschlossen sein werden. Auf eine weitere Form soll demnächst an den kritischen Stellen eine harte Schutzschicht aufgeschweißt werden.

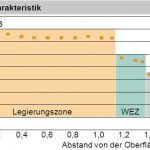

Während beim Auftragsschweißen ein verschleißbeständiger Zusatzwerkstoff aufgebracht wird, blasen die Forscher beim Laserlegieren Hartstoffpartikel bis zu 1 mm tief in die aufgeschmolzene Oberfläche ein. Der Verschleißschutz entsteht durch zwei Mechanismen – zum einen erhöht die Selbstabschreckung des Bauteils nach der Laserbehandlung dessen Härte, zum anderen wird das Atomgitter in den behandelten Bereichen durch Einlagerungen gezielt verzerrt.

Wie die Basisfräsmaschine erlaubt auch die Laseranlage 5-achsig simultane Prozesse. Eine besondere Herausforderung ist laut Heinen die Simulation der Abläufe in der Maschine, so dass die Bearbeitungsprogramme am Bürocomputer erstellt, geprüft und anschließend optimiert in die Maschinensteuerung übertragen werden können. „Bei der Laserbearbeitung müssen wir andere Randbedingungen berücksichtigen als beim Fräsen. Deshalb sind bereits existierende virtuelle Systeme nicht direkt übertragbar.“ Für die Laseroberflächenbehandlung entwickeln die Forscher eine eigene CAx-Kette. Sie soll es ermöglichen, die Prozesse zu simulieren und zu automatisieren sowie durch reduzierte Bearbeitungstests Ressourcen zu sparen.

Welche Standzeitsteigerung durch optimierte Oberflächen beim Tiefziehen drin sind, mag Heinen noch nicht konkret beziffern, er schätzt jedoch, dass sie mindestens auch im Bereich von 50 % liegen werden. Kombiniert mit der verbesserten Ziehkante könnte dann eins plus eins mehr sein als zwei. „Durch die reduzierten Spannungsspitzen sollte der Oberflächenschutz noch länger halten“, sind sich Schongen und Heinen einig.

Während sich der Energiebedarf in der Werkzeug-Herstellung durch den Lasereinsatz zunächst erhöht – Heinen betont, dass sich das durch die längere Standzeit und die geringere Zahl der benötigten Werkzeuge mehr als ausgleiche –, sieht Fabian Schongen durch die FEM-BEM-Kopplung erhebliche Energieeinsparungspotenziale im Einsatz der Werkzeuge. „Neben der Geometrie einer Form lässt sich mit dem Verfahren auch dessen Struktur optimieren. Dadurch ist es möglich, bewegte Massen belastungsgerecht zu gestalten und so deren Gewicht erheblich zu reduzieren.“ So konnten die Forscher etwa die obere Platte des Tiefziehtools um rund 23 % erleichtern. „Hätten wir nicht darauf geachtet, die zusätzlichen Bearbeitungen möglichst einfach zu gestalten, wären sogar bis zu 40 Prozent problemlos möglich gewesen.“

Haider Willrett haider.willrett@konradin.de

Teilen: