Fertigungstechnik | Neue Gesetzgebungen in der EU, den USA und Asien reduzieren die Zugabe von Blei in Kupferwerkstoffen drastisch. Die kupferverarbeitende Industrie muss deshalb sämtliche spanenden Bearbeitungsprozesse anpassen. Doch kann die hohe Wirtschaftlichkeit auch mit bleifreien Werkstoffen aufrechterhalten werden?

Prof. Dr.-Ing. Fritz Klocke, Dr.-Ing. Dipl.-Wirt.-Ing. Benjamin Döbbeler, Stefan Baier, M. Sc.WZL der RWTH AachenDas IGF-Vorhaben 17953 N der Forschungsvereinigung Stifterverband Metalle e. V. wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie gefördert.

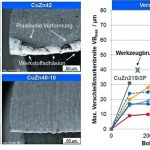

Blei als Legierungselement spielt eine entscheidende Rolle für die gute Zerspanbarkeit bisheriger Kupferlegierungen. Es liegt in Form mikroskopisch kleiner Einschlüsse im Grundgefüge vor. Diese Einschlüsse führen bei spanender Bearbeitung zu kurzbrüchigen Spänen und einem verschleißmindernden Schmierfilm zwischen ablaufendem Span und Werkzeug. Bleihaltige Automatenmessinge gehören deshalb zu den am besten zu zerspanenden Metallen. Durch Verzicht auf das Legierungselement Blei tritt bei Kupferwerkstoffen erheblich schlechterer Spanbruch (siehe Bild) und teilweise erhöhter Werkzeugverschleiß auf.

Die schlechte Zerspanbarkeit bleifreier Kupferwerkstoffe erfordert es, sämtliche Dreh-, Fräs-, Bohr- und Sägeprozesse neu auszulegen. Insbesondere die in der messingverarbeitenden Industrie zahlreich vertretenen kleinen und mittleren Betriebe stehen damit vor großen Herausforderungen. Um diese Unternehmen bei der Entwicklung angepasster Zerspanprozesse zu unterstützen, wird am Werkzeugmaschinenlabor (WZL) der RWTH Aachen in zwei Forschungsvorhaben die Zerspanbarkeit bleifreier Kupferwerkstoffe analysiert und optimiert. Durch eine systematische Werkzeug- und Prozessauslegung konnten deutliche Verbesserungen beim Drehen, Bohren und Gewinden erzielt werden. Ein Fokus lag auf den kritischen Prozessen der Fertigung kleiner Bohrungen und der Gewindeherstellung.

In den Untersuchungen wurden dem bleihaltigen Referenzwerkstoff CuZn39Pb3 die bleifreien Messinge CuZn40-1 und die weichgeglühte Variante CuZn40-10 gegenübergestellt. Zusätzlich wurden die sprödere Legierung CuZn42 und das siliziumhal-tige Sondermessing CuZn21Si3P mit den Handelsnamen Ecobrass und Cuphin bearbeitet. Für Anwendungen mit besserer elektrischer Leitfähigkeit wurden die Reinkupfersorte Cu-ETP und das niedriglegierte CuCr1Zr untersucht.

Fertigung kleiner Bohrungen in bleifreien Kupferwerkstoffen

Um die in der Elektroindustrie üblichen hohen Losgrößen wirtschaftlich zu fertigen, besteht die Anforderung, mehrere hunderttausend Bohrungen mit einem Werkzeug herstellen zu können. Bedingt durch die geringen Werkzeugdurchmesser sind die Spankammern klein, was den Spanabtransport zusätzlich erschwert. Bleifreie Kupferwerkstoffe neigen dazu, lange Bandspäne zu bilden, die in den Spannuten des Bohrers zu Spanklemmern führen oder sich um das Werkzeug wickeln können. Dies verringert die Prozesssicherheit infolge von Werkzeugversagen. Neben der Spanform ist auch ein geringer Werkzeugverschleiß bedeutend, um eine hohe Produktivität in der automatisierten Fertigung zu realisieren. Da sich beim Zerspanen bleifreier Kupferwerkstoffe kein werkzeugschonender Bleifilm ausbildet, verschleißen Werkzeuge bedeutend schneller als bei der Bearbeitung bleihaltiger Werkstoffe.

Um den aktuellen Stand der Technik abzubilden, wurden zunächst mithilfe von HSS-Spiralbohrern der Firma Gühring Bohrungen mit einem Durchmesser von D = 1 mm und einer Bohrtiefe von T = 5 mm hergestellt. Der beste Spanbruch wird mit dem bleihaltigen Referenzwerkstoff CuZn39Pb3 erreicht. Dem gegenüber stehen lange Bandspäne bei der Reinkupfer-sorte Cu-ETP, die schon nach fünf Bohrungen manuell entfernt werden mussten. Im Bild sind der Verschleißfortschritt nach 500 Bohrungen und die verschlissenen Werkzeugschneiden dargestellt.

Nach diesen Bohrungen in den bleihaltigen Referenzwerkstoff war das Werkzeug nur leicht verschlissen. In der industriellen Praxis sind bei diesem Werkstoff mindestens 850 000 Bohrungen mit einem Werkzeug möglich. Bei den bleifreien Werkstoffen schritt der Verschleiß mit Standardwerkzeugen schneller voran und es traten Werkzeugbrüche auf. Insbesondere bei CuZn42 stieg die Zerspankraft durch die erhöhte Adhäsionsneigung so stark an, dass es zu plastischer Verformung des Bohrwerkzeugs kam. Durch den Einsatz von Hartmetallwerkzeugen mit optimierter Werkzeuggeometrie konnten 20 000 Bohrungen in Ecobrass CuZn21Si3P und 45 000 Bohrungen in CuZn42 erreicht werden.

Herstellung von M3-Innengewinden

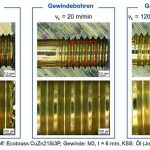

Bei der Gewindefertigung ist guter Spanbruch Voraussetzung für eine hohe Prozesssicherheit. Um das Spanbruchverhalten der bleifreien Werkstoffe zu verbessern, wurden verschiedene Gewindebohrergeometrien und die Verfahrensvarianten Gewindeformen und Gewindefräsen untersucht. Beim Gewindebohren ließ sich die Spanform durch Einsatz eines gerade genuteten Gewindebohrers verbessern. So wird der Span nicht spiralförmig abgeführt, sondern bricht in der Nut. Aufgrund der damit verbundenen höheren Kräfte brachen diese Werkzeuge jedoch bei der niedriglegierten Kupfersorte CuCr1Zr frühzeitig. In Standzeituntersuchungen mit bleifreien Messingen wurden so 13000 Gewinde sicher hergestellt.

Beim Alternativprozess Gewindeformen werden verfahrensbedingt keine Späne erzeugt. Um eine korrekte Ausbildung der Gewindeflanken zu gewährleisten, ist jedoch eine ausreichende Fließfähigkeit des Werkstoffs erforderlich, was nicht bei allen Werkstoffen gegeben ist, wie das Bild verdeutlicht. Beim Gewindefräsen entstanden stets kurze Späne, die durch das Kühlschmier-medium problemlos abtransportiert werden konnten. Diese Beispiele aus zwei Forschungsvorhaben zeigen, dass die durch die Gesetzgebung veranlasste Umstellung auf bleifreie Kupferwerkstoffe die kupferverarbeitende Industrie vor große Herausforderungen stellt. Durch die Werkzeug- und Prozessoptimierung wurden erhebliche Verbesserungen gegenüber der Bearbeitung mit Standardwerkzeugen erzielt.

6. HPC-Konferenz in Aachen

Am 11. und 12. Oktober 2016 veranstaltet das WZL der RWTH Aachen in Kooperation mit dem VDMA die 6. Aachener High-Performance-Cutting (HPC)-Konferenz. Die Konferenz bietet die Möglichkeit, sich über aktuelle Entwicklungen der Hochleistungsbearbeitung (HPC) zu informieren und gibt Einblicke in die Anwendungsfelder der Zukunft. Die Tagung dient als Diskussions-forum und beinhaltet die Demonstration aktueller Forschungsergebnisse an Prüfständen. Weitere Informationen und Anmeldung: wwww.wzlforum.rwth-aachen.de

Werden Werkzeug und Prozess systematisch ausgelegt, verbessert dies deutlich das Drehen, Bohren und Gewinden gegenüber der Bearbeitung mit Standardwerkzeugen.

Unsere Webinar-Empfehlung

XR-Lösungen als sinnvolles Werkzeug im Service. Komplexität reduzieren und Wissen einfacher sowie verständlich zur richtigen Zeit, am richtigen Ort, im richtigen Format ausspielen.

Teilen: