Räumliche Schaltungsträger sind das Idealbild miniaturisierter Mechatronik. Sie übernehmen die Aufgaben mechanischer Bauteile und sind zugleich Leiterplatte. Sie bündeln mehrere Funktionen und lassen sich doch rationell herstellen.

Man stelle sich ein beliebig geformtes Kunststoffbauteil vor. Der Produzent lässt es spritzgießen, begnügt sich aber nicht damit. Vielmehr erzeugt er darauf ein elektrisches Leiterbild und integiert weitere mechanische, elektrische und optische Funktionen. Das könnten Antennen, Schalter, Tastelemente, Steckverbinder oder eine EMV-Abschirmung sein. Und darüber hinaus ließe sich das Teil auch als Gehäuse verwenden.

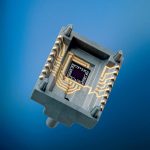

Schwer vorstellbar? Dann bitte weiterlesen. Diese eierlegende Wollmilchsau gibt es nämlich: das 3-D MID, „Molded Interconnect Device“. Und es bietet weitere Rationalisierungspotenziale. Durch das Einsparen mechanischer Bauteile vereinfacht sich die Montage, die Zuverlässigkeit nimmt zu und der Fertigungsprozess verkürzt sich. Zudem bieten geringerer Materialverbrauch und weniger Montageschritte wirtschaftliche Vorteile: MID lassen die Produktionskosten um bis zu 40 % gegenüber konventionellen Lösungen sinken. Die Umweltverträglichkeit ist ein zusätzlicher Nutzen – MID-Baugruppen werden aus recycelbaren Thermoplasten hergestellt und lassen sich einfach entsorgen.

Ein MID zu fertigen, ist allerdings nicht so einfach wie Brötchen backen – bei allem Respekt vor dem Bäckerhandwerk. Dazu braucht es ein gerüttelt Maß an besonderem Know-how. Als Herstellverfahren hat sich unter anderen das additive LDS-Verfahren etabliert: Das Laser-Direkt-Strukturierungsverfahren der LPKF Laser & Electronics AG, Garbsen, nutzt laseraktivierbare Substrate mit Additiven aus metallorganischen Komplexen. Der Laserstrahl strukturiert die Kunststoff-Compounds, indem er diese Additive freilegt und aktiviert: Er bricht die Komplexbindungen in der Polymermatrix auf und spaltet Metallatome ab, die Keime für die spätere Verkupferung sind. LDS ermöglicht eine hohe Variantenvielfalt, weil jedes Bauteil einzeln bearbeitet wird und dadurch abweichende Leiterbahn-Strukturen aufnehmen kann.

Eine Metallisierungsmethode, die gerade aus der Entwicklungs- in die Serienphase springt, ist das Metallsprüh-Verfahren Flamecon der Leoni AG, Nürnberg. Sie macht das automatisierte Auftragen feinster, leitender Metallstrukturen auf unterschiedliche Oberflächen möglich, sogar ohne Chemie und Hochvakuum. Wir berichteten darüber in Industrieanzeiger 30/31.

Daneben gibt es noch eine ganze Palette weiterer Herstellverfahren für MID, die sich im Wesentlichen in fünf Gruppen gliedern lassen: Folientechniken, Heißprägen, Masken- und Laserstrukturierung sowie verschiedene Zwei-Komponenten-Spritzgießverfahren. Letztere eignen sich für große Stückzahlen bei hoher Zuverlässigkeit.

Nur noch eine weitere innovative Methode soll herausgegriffen werden. Bei einem neuartigen, spritzgießfähigen Compound auf der Basis von Polypropylen, pp-mid von Peter Putsch in Jena, entfällt die bisherige Metallisierung vollständig: Nach Angaben des Herstellers ist die leitende Komponente auf Kohlenstoffbasis in das Material bereits eingebettet. Damit lassen sich MID in nur zwei Fertigungsschritten herstellen – durch einfaches Einkomponenten-Spritzgießen und ein gezieltes, anschmelzendes Lasern der Bauteil-Oberfläche, bei dem die leitende Komponente an die Oberfläche tritt.

Die Putsch-Methode zeigt schon, dass Verfahrens- und Werkstoffwahl eng miteinander verknüpft sind. Die MID–Hersteller setzen unterschiedliche Materialien als Substrat ein. Im Wesentlichen sind es Hochtemperatur- und Technische Thermoplaste, weil MID je nach Anwendung auch in heißer Umgebung funktionieren müssen. Die wichtigsten Materialparameter sind die Verarbeitungs- und Gebrauchstemperaturen, Flammschutz, mechanische und elektrische Eigenschaften, Verarbeitbarkeit im Spritzgießverfahren, Metallisierbarkeit – und natürlich die Kosten.

Das Verfahren entscheidet dabei über die Wahl der Materialien – und umgekehrt. Ein komplexes Thema, dessen Erörterung den Rahmen dieses Beitrags sprengen würde. Greifen wir stattdessen zwei Polymere heraus, die in den beschriebenen Anwendungen eingesetzt wurden und bei denen der Laser die Leiterbahnen herausarbeitet: Zum einen leicht fließende und hochtemperaturfähige Liquid Crystal Polymers (LCP), beispielsweise das metallisierbare, palladium-dotierte LCP Vectra E 820i Pd der Ticona GmbH, Kelsterbach. Und zum anderen das Ultramid T 4381 LDS der BASF SE, Ludwigshafen – ein laseraktivierbares Polyamid mit dem Zusatz eines metallorganischen Komplexes von LPKF.

Typische Anwendungen für MID sind der Prototyp eines Drucksensors, mehrere RFID-Transponder im UHF-Bereich (Ultra High Frequency) sowie ein Radarsensor für eine adaptive, intelligente Geschwindigkeitskontrolle der Continental AG. Alle drei entstehen bei der Harting AG im schweizerischen Biel auf Basis der oben beschriebenen LDS-Technologie von LPKF mit dem Substrat Vectra LCP von Ticona. Ausgelegt sind sie für extreme Umweltbedingungen.

Eine weitere MID-Anwendung in Fahrzeugen liefert die Kromberg & Schubert GmbH & Co. KG, Renningen, mit einem universellen Kombischalter für Motorräder, der ebenfalls durch Laser-Direkt-Strukturierung gefertigt wird. Das Material ist Ultramid T 4381 LDS von der BASF SE.

Wo und wie MID-Interessenten mit Unterstützung für ihr Projekt rechnen können, macht Christian Goth deutlich, Geschäftsführer der Forschungsvereinigung 3-D MID e.V., Erlangen. Zunächst erfordere die komplexe Herstellung eines MID die interdisziplinäre Zusammenarbeit von Unternehmen. Nur wenige Firmen hätten derzeit das Know-how und die maschinelle Ausrüstung für eine In-House-Entwicklung und -Fertigung. Die Prozesskette verlange nach einem Kompetenznetzwerk, denn sie besteht aus einer langen Reihe von Stationen: Materialien, Design & Engineering, Werkzeugbau & Spritzguss, Strukturieren, Metallisieren, Montage- & Verbindungstechnik, Anwendung und Recycling. Laut Goth besteht ein solches Kompetenznetzwerk in engerem Sinne bereits innerhalb der 1992 gegründeten Forschungsvereinigung Räumliche Elektronische Baugruppen 3-D MID. Über 70 Mitglieder, Industriefirmen und Forschungsinstitute führten ihr Wissen aus den Prozessbereichen zusammen.*) Und die Weiterentwicklung der räumlichen Schaltkörper bleibe dort nicht stehen:

- So sind Arbeitsgruppen tätig, deren Ergebnisse allen Mitgliedern und der Öffentlichkeit zugänglich gemacht werden. Zu den aktuellen Themen gehören die Zuverlässigkeit hochbeanspruchter Baugruppen, die Erweiterung des Werkstoffspektrums für Rapid Prototyping oder das Kontaktieren der MID zu Folie, Leiterplatte oder Kabelbaum.

- Hinzu kommen neue Forschungsthemen wie die Verbesserung der Lötbeständigkeit, Aufbau von CAD-Systemen oder die Zuverlässigkeit mikromechatronischer Systeme. Hierzu werden auftretende mechanische Spannungen mittels Chip gemessen, der auf das MID aufgelötet wird.

Als weltweit anerkanntes Forum hat sich inzwischen die MID-Konferenz etabliert. Auf dem 8. Internationalen Kongress MID 2008 in Fürth wurden vor fast 250 Teilnehmern aus 16 Ländern der aktuelle Stand der MID-Technik und innovative Anwendungen für Automobilindustrie, Medizintechnik und Telekommunikation vorgestellt und in Fachvorträgen erörtert. Die Region Nürnberg gilt im Übrigen als Schwerpunkt und Plattform für die internationale Mechatronikforschung. Der nächste MID-Kongress findet 2010 statt. Und auf der Productronica 2009 im November verleiht die Forschungsvereinigung 3-D MID wieder – wie 2007 – ihren Industriepreis für hervorragende, von Industriebetrieben realisierte Lösungen.

Klaus Diebold Fachjournalist in Nürnberg

Neue Technologien

Die so genannten Molded Interconnect Devices (MID) lassen die Produktionskosten gegenüber konventionellen Lösungen um bis zu 40 % sinken. Ihr Potenzial erklärt sich aber auch aus den Anwendungsbeispielen. So ermöglicht ein RFID-Transponder in der Warenlogistik das berührungslose Erfassen der wichtigsten Produktdaten. Auf engstem Raum enthält er Leiterbahnen, die als Antenne dienen, und einen Chip, der unter anderem die Produkt-ID gespeichert hat.

Teilen: