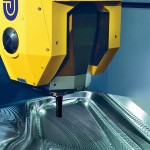

Eigens entwickelt für das Spanen zäher und als schwer bearbeitbar geltender Werkstoffe, soll Tarkus den Werkzeugmaschinenmarkt gehörig aufmischen. Laut Hersteller Jobs hat das Fräszentrum weder mit Titan noch Sonderstählen Probleme, arbeitet dauergenau und kostengünstig.

Bei Titan ist alles anders. Wenn es zerspant wird, gibt das Material zunächst der Schneide nach, drückt dann aber vehement in Schnittrichtung zurück. Der Effekt ist bekannt und unvermeidlich: Ebenso zäh wie widerspenstig, liegt die Charakteristik des Werkstoffs irgendwo zwischen Gummi und Hartmetall. „Die Belastung für Werkzeug und Maschine ist gewaltig“, sagt Antonio Dordoni, Vertriebsdirektor Europa der Jobs S.p.A. „Und genau so wie für Edelstahl, Nickellegierungen und andere hochfeste Stoffe auch, ist die Zahl an Zentren sehr überschaubar, die Titan auf Dauer präzise und vor allem kostengünstig bearbeiten können.“ Soweit es um das Fräsen im Arbeitsraum bis 10 m³ gehe, sehe er derzeit nur die Tarkus.

Vier Mannjahre hat der italienische Werkzeugmaschinenbauer bislang in deren Entwicklung gesteckt. Gestartet ein Jahr vor der Fertigungstechnikmesse EMO letzten Herbst in Hannover, hatte das Projekt auf eine von Jobs geführte Marktuntersuchung aufgesetzt und ist – so unterstreicht Dordoni – keineswegs abgeschlossen.

Bis jetzt bietet Jobs das Portalfräszentrum an in den Versionen

- „Leistung“ für vorwiegend aeronautische Strukturteile aus Titan und hochfesten Werkstoffen,

- „Geschwindigkeit“ für Werkzeug- und Formenbauer im Umfeld der Kunststoff- und Blechindustrie sowie

- „Präzision“ für die allgemeine Fertigung.

Sechs Tarkus sind bereits verkauft, davon eine in Deutschland. „Der günstige Preis und die Leistung waren sicher das eine Argument“, konzediert der Vertriebsdirektor. „Entscheidend ist aber die Kombination aus Leistung und Wirtschaftlichkeit.“ Sie sei das K.o.-Kriterium. Um den Stundensatz der Tarkus nachzuweisen, brauche es nur wenige Zahlen. Dabei sind die Wünsche der Jobs-Kunden so verschieden wie die Branchen, die sie bedienen. Für manche ist die Architektur das Argument. Sie sorgt für Stabilität und ermöglicht, die Maschine beim Schruppen horizontal wie auch vertikal einzusetzen. Für andere sind die Leistung von Fräskopf und Spindel relevant. Nach Bedarf kommt Tarkus mit eigens abgestimmter Fräseinheit daher. Der Gabelkopf T35 etwa hat eine unendlich rotierende C-Achse, schwenkt von +135° bis -15° in der Achse A und bietet Spindeln mit Drehzahlen bis 4000 oder 6000 min-1. Die Maximalleistung liegt bei 42 kW und das Drehmoment bei 1470 Nm. Die Maschine-Werkzeug-Schnittstelle ist jeweils der Hohlschaftkegel A-100. Der T35 wird zu der Version für die Luftfahrtindustrie und Zulieferer angeboten. Er soll beim Schruppen und Schlichten Steifigkeit mit beschränktem Störkreis garantieren.

Der Kopf T3K für den Werkzeug- und Formenbau rotiert kontinuierlich ±200° in der C- sowie von +95° bis -120° in der A-Achse. Die Spindel dreht nach Bedarf von 1 bis 15 000 min-1 mit HSK-A-100-Schnittstelle oder 27 000 min-1 mit HSK-A-63. Maximale Antriebsleistung ist jeweils 44 kW, das höchste Drehmoment 200 Nm. Hart- und Hochgeschwindigkeitsbearbeitung ist bei diesen Werten kein kritisches Thema.

Für die Ausführung „Präzision“ – gedacht für die allgemeine Fertigung – ist der Gabelkopf TMX-P zuständig. Die C-Achse indexiert hier über ±180° hinweg, die A-Achse schwenkt von 0° bis -105°. Die Antriebsdaten dieser Version lauten 8000 min-1 und 40 kW bei 380 Nm.

Allen Varianten gemein ist die robuste, gleichwohl überaus agile Maschinenstruktur ohne Z-Schieber. Sie sorgt für hohe Steifigkeit über den gesamten Arbeitsraum hinweg. Und dieser ist geräumig. Nach Wunsch ist die X-Achse 3300 oder 4500 mm lang. Die vertikale Z-Achse bietet 1000 mm, die quer verfahrende Y-Achse 2100 mm Verfahrweg. Der Abstand zwischen den Portalständern ist mit 2050 mm kaum schmaler. Die Achsgeschwindigkeiten liegen zwischen 24 und 32 m/min.

Vor allem mit der „Leistungs“-Version will Dordoni neue Märkte jenseits der Zulieferer der Luftfahrt- und Kfz-Branche auftun. Grob geschätzt, sollen es Ende Jahr mehrere Dutzend verkaufte Tarkus sein.

Wolfgang Filì, Journalist in Köln

Highspeed-, Hart- und Schwerbearbeitung

Marktchancen

Titan als Werkmaterial boomt. Während Aluminium vor allem in der Luftfahrtbranche stagniert, legen Ti-Legierungen quer durch alle Branchen zu. Halb so schwer wie Eisen, aber mit Zugfestigkeiten bis 895 N/mm² ein Drittel zäher als Stahl, gilt Titan als Werkstoff der Zukunft. Mit herkömmlicher Technik sind gerade die sprödharten Legierungen aber kaum zu fräsen. Die mechanische Belastung der Werkzeugmaschinen ist enorm. Genau hier setzt die Tarkus an.

Teilen: