Bei der Entwicklung von Werkzeugmaschinen gehört die Zukunft zweifellos der Simulation. Mit den richtigen Virtual-Reality-Technologien lassen sich mechanische und regelungstechnische Zusammenhänge im Vorfeld der Herstellung an virtuellen Prototypen abbilden. Beispiele belegen, dass so nicht nur die späteren Eigenschaften abgesichert sind, sondern auch das Bearbeiten optimiert wurde.

Wer glaubt, für immer und ewig mit 2D-Konstruktion und ohne Simulation bei der Werkzeugmaschinenentwicklung zurechtzukommen, der springt vermutlich zu kurz. Die Zukunft gehört dem 3D-CAD und vor allem aber jenen, die das 3D-Modell nach dem Erstellen in jeglicher Hinsicht simulieren und somit lange vor der physikalischen Realisierung wissen, wie sich die Werkzeugmaschine oder das Werkstück beim Bearbeiten später verhalten wird. Der Werkzeugmaschine kommt dabei eine duale Funktion zu. Produkteigenschaften wie Arbeitsgenauigkeit, Leistungsvermögen oder Zuverlässigkeit lassen sich im späteren Produktionsprozess durch Fertigungsgenauigkeit, Produktivität oder Prozessfähigkeit am Werkstück messen. Wer das komplexe Maschinenverhalten in der Produktentwicklung kennt, der kann daraus wichtige Wettbewerbsvorteile formen. Virtual-Reality (VR)-Technologien unterstützen diesen Prozess mehr und mehr. Sie helfen einerseits beim Design Review von Konstruktionsdaten oder der Analyse von Simulationsergebnissen. Andererseits bieten sich aufgrund der VR-Funktionalitäten „Immersion“, „Interaktion“ und „Echtzeitfähigkeit“ im Maßstab 1:1 verbesserte Möglichkeiten zur Produktpräsentation und Modellmanipulation gegenüber klassischen CAD-Werkzeugen. Dazu kommt, dass der gesamte Produktlebenszyklus von Werkzeugmaschinen durch die gezielte Anwendung geeigneter Simulationstechniken effizienter gestaltet werden kann. Während in der Produktentwicklung vorwiegend die späteren Eigenschaften der Maschine selbst abgesichert werden müssen, liegt der Fokus in der Phase der Nutzung auf dem zu fertigenden Werkstück sowie der Mensch-Maschine-Interaktion.

Genau geht es bei der Simulation nach VDI 3633 um das Nachbilden eines Systems, dass mit seinen dynamischen Prozessen als ein experimentierfähiges Modell verstanden wird. Es sollen Erkenntnisse gewonnen werden, die auf die Wirklichkeit übertragbar sind. Für die Simulation von technischen Problemen existieren zahlreiche Programmsysteme, die sich in der Modellbildung und in den Funktionalitäten anwendungs- und branchenbezogen unterscheiden. Im Werkzeugmaschinenbau werden rechnergestützte Simulationswerkzeuge für das Bestimmen und Optimieren der statischen, dynamischen, thermischen und kinematischen Eigenschaften, zum Ermitteln des mechatronischen Systemverhaltens sowie zum Planen und Gestalten von Bearbeitungsprozessen eingesetzt. Weitere Anwendungsgebiete liegen in der Topologieoptimierung von Bauteilen, der Kollisionskontrolle bewegter Baugruppen untereinander, der gekoppelten Simulation oder der Hardware-in-the-Loop-Simulation.

Ausgangspunkt eines virtuellen Prototyps für die Simulation ist heutzutage häufig ein 3D-CAD-Modell, aus dem sich die physikalische Struktur (Geometrie) und das kinematische Layout der Maschine ableiten lassen. Der Datenaustausch erfolgt neben den nativen CAD-Formaten vor allem über neutrale Standardformate, deren bekannteste Vertreter Step oder Iges sind. Sind bei bestehenden Werkzeugmaschinen keinerlei oder unvollständige CAx-Daten vorhanden, können mit dem 3D-Laserscanning die Daten schnell erfasst werden. Weitere Informationen stehen in Datenblättern von standardisierten Motoren, Lagern und Führungen, Tabellenbüchern, Schaltplänen und Blockschaltbildern. Montagebedingte Baugruppeneigenschaften stehen in Fertigungszeichnungen oder werden aus experimentellen Untersuchungen an Bauteilen oder -gruppen gewonnen. Am häufigsten wird jedoch mit Finiten-Elemente-Programmen (FEM) gearbeitet. Mathematisch handelt es sich dabei um ein numerisches Lösungsverfahren für Differentialgleichungen, mit dem verschiedenste physikalische Problemstellungen berechnet werden können. Bei Werkzeugmaschinen wird standardmäßig über FEM das statische, dynamische und thermische Verhalten sowie die Topologieoptimierung ermittelt. Heutige CAD-Systeme bieten für einfache Simulationen bereits integrierte FE-Funktionalitäten zum Berechnen einzelner Komponenten. Bei komplexen Baugruppen und Maschinen ist jedoch der Einsatz eines separaten FE-Systems unumgänglich.

In der computergestützten Anwendung der FEM sind die Programmphasen Preprocessing, Solving und Postprocessing durchzuführen. Im Preprocessor wird ein importiertes Maschinenmodell hinreichend vereinfacht, vernetzt (Diskretisierung) und mit Materialeigenschaften, Randbedingungen und Belastungen versehen. Der 8-Knoten-Tetraeder beispielsweise eignet sich sehr gut zum Vernetzen von CAD-Geometrien. Die größten Herausforderungen liegen aber nach wie vor in der modellhaften Abbildung von Füge- und Koppelstellen. Durch das nichtlineare Verhalten im Bereich der Bauteilkontakte sind Ersatzmodelle nötig, deren Komplexität, Berechnungsdauer und Aussagegenauigkeit in der Regel keine Allgemeingültigkeit darstellen. Best-Practice-Lösungen, die im Know-how des Anwenders oder Unternehmens liegen, sind daher in der Regel am sinnvollsten. Das fertige FE-Modell wird anschließend mit dem programmeigenen oder einem externen Solver berechnet. Gefordert werden sowohl hohe Geschwindigkeit als auch hohe Genauigkeit. Die Modellgrößen bedingen in der Regel Berechnungszeiten von mehreren Stunden bis Tagen. Der Postprocessor interpretiert die Ergebnisse und führt eine Plausibilitätskontrolle durch.

Mit Hilfe der Mehrkörpersimulation (MKS) lassen sich Bewegungsanalysen durchführen sowie dynamische Belastungen an Maschinenkomponenten ermitteln. Die Teilstrukturen der Maschine werden als Starrkörper mit vorgegebenen Massen oder Trägheitsmomenten abgebildet. Über Verbindungsstellen in Form idealisierter kinematischer Gelenke werden die Starrkörper gekoppelt und ihre Bewegungsfähigkeit eingeschränkt. Zum Einsatz kommt diese Simulationstechnik daher bei dynamischen Fragestellungen, bei denen die Deformation der Maschine primär in den Verbindungsstellen auftritt. Nach der CAD-Datenübergabe erfolgt die Ableitung der Glieder und Gelenke aus der Baugruppenstruktur teilweise automatisch. Analog zur FEM müssen Randbedingungen, Materialkennwerte und Bewegungsfreiheitsgrade definiert werden. Anschließend lassen sich alle relevanten Größen der Bewegungsabläufe sowie die dabei auftretenden Kräfte und Momente an Körpern und Gelenken berechnen. Bei der flexiblen Mehrkörpersimulation werden Starrkörperbewegungen und elastische Verformungen in den Bauteilen kombiniert. Die Bauteileigenschaften, die normalerweise mit der FEM berechnet werden, lassen sich direkt in der MKS-Umgebung abbilden und erhöhen die Modellqualität und -aussagefähigkeit.

Da Werkzeugmaschinen mechatronische Systeme sind, lässt sich erst durch die gekoppelte Simulation von Strukturdynamik, Steuerung und Antriebsregelung das komplexe Maschinenverhalten bis zur Leistungsgrenze beschreiben. Computer-Aided-Control-Engineering-Programme (CACE) wie die Software Matlab/Simulink simulieren die Antriebe und Regelkreise einer Maschine. Die Software kann sowohl mit FEM- als auch mit MKS-Systemen gekoppelt werden. Sehr flexibel sind Schnittstellen, bei denen der gesamte Funktionsumfang der jeweiligen Software nutzbar bleibt. Bekannt sind beispielsweise auch Herangehensweisen, bei denen Regelkreisglieder in Form von Spezialelementen innerhalb eines FEM-Systems verfügbar sind. Ohne Kopplung wird die Werkzeugmaschine vereinfacht innerhalb von Matlab/Simulink abgebildet. Ausgangspunkt ist das Ableiten eines physikalischen Modells des Maschinenkonzepts, dessen Komplexität durch eine konkrete Problemstellung bestimmt werden muss. Das daraus hergeleitete mathematische Modell wird als Blockschaltbild implementiert.

Liegt der Focus der Simulation auf dem zu fertigenden Werkstück, das werden für die Fertigungsplanung die notwendigen Bearbeitungswerkzeuge ausgewählt, Bearbeitungsfolgen zum Herstellen festgelegt, Arbeitspläne erstellt sowie NC-Programme generiert und getestet. Dieser Arbeitsschritt kann rechnergestützt mit Computer Aided Manufacturing-Programmen (CAM) durchgeführt werden. CAM wird damit für die Fertigungsplanung des Produktes eingesetzt. Die im CAM-System erstellten Arbeitsfolgen und NC-Programme für die Werkzeugmaschine können durch, vorwiegend integrierte, Simulationen getestet werden. In den meisten Fällen ist diese Simulation ausreichend. Allerdings beziehen sich die Tests fast ausschließlich auf die Geometrie des zu fertigenden Werkstücks. Eventuell auftretende Kollisionen beim Bearbeiten werden nicht betrachtet, weil nur das NC-Programm und nicht die CNC geprüft wird.

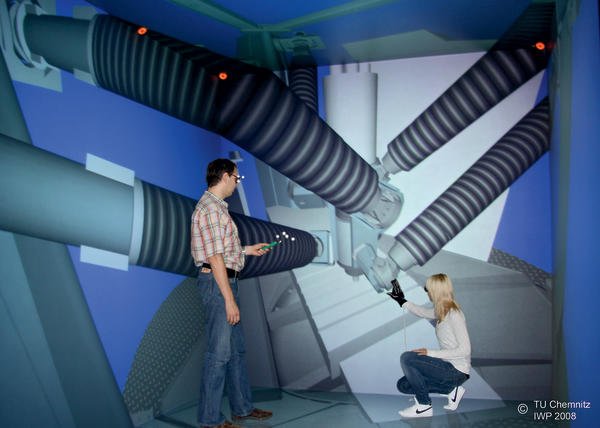

Virtual Reality dagegen bietet das Visualisieren, Vergleichen und Wahrnehmen der Wirklichkeit in einer computergenerierten künstlichen Umgebung. Der Anwender interagiert in Echtzeit mit der virtuellen 1:1-Welt. Diese Eigenschaften ermöglichen es, selbst komplexe Modelle schnell zu erfassen, zu analysieren und zu verstehen. Deshalb findet Virtual Reality als bereichsübergreifende Technologie bereits in vielen Bereichen der Produktentwicklung und Produktionsvorbereitung Anwendung. Beispiele sind der Design Review von Konstruktions- und Simulationsdaten, virtuelle Inbetriebnahme, 3D-Kinematiksimulationen bewegter Baugruppen, Ergonomiebetrachtungen an kompletten Maschinen, Fabrik- und Anlagenplanung sowie Montage- und Wartungsszenarien. Unter der Bezeichnung VRAx wurde am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik Chemnitz/Dresden eine auf VR-Technologie basierende Plattform zur Konstruktion von Werkzeugmaschinen in Analogie zu bestehenden CAx-Werkzeugen entwickelt. Daten werden in der VR modelliert und wieder in den Gesamtprozess der Werkzeugmaschinenentwicklung zurückgeführt. Eine andere Möglichkeit ist die direkte Kopplung eines VR- und CAD-Systems, bei der dem Konstrukteur innerhalb der VR-Session alle vertrauten CAD-Funktionen erhalten. All das zeigt, dass VR-Technologien einerseits bestehende Vorgehensweisen sinnvoll verbessern, zum anderen werden bislang unbekannte Ansätze möglich.

Prof. Reimund Neugebauer TU Chemnitz, Chemnitz

Vom CAD-Modell zum virtuellen Prototyp

Mechatronische Simulation des Maschinenverhaltens

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: