Was tun, wenn die Anforderungen an Thermoplast-Bauteile plötzlich steigen? Neu konstruieren? Nicht unbedingt. Manchmal hilft eine Strahlenvernetzung. Zum Beispiel bei Norwe, einem Hersteller von Spulenkörpern: Beim Umstellen auf bleifreies Löten stieg die thermische Belastung der Teile um bis zu 30°.

Die EU-Verordnung RoHS zwang die Elektro- und Elektronikindustrie in beispielloser Weise zur Umstellung ihrer Produktionsverfahren (RoHS = Restriction of the use of certain hazardous substances). Auch die Norwe GmbH in Bergneustadt, Hersteller von Spulenkörpern, war betroffen und beschäftigte sich früh damit: Im Fokus stand die Verbannung von Blei. Vor der Umstellung war Blei in der Verzinnung von Lötstiften und Stanzteilen enthalten, ebenso wie im Lötzinn der Lötbäder. Als Alternative wählten die Fachleute eine Reinzinn-Variante. Sie benötigt allerdings um 20 bis 30° höhere Löttemperaturen als die bleihaltigen Ausführungen, damit sie eine vergleichbare Benetzung erreicht und die Lötstelle gut ausbildet. Für die fertigen Teile resultierte daraus ein erhöhter Temperaturstress.

Spulenkörper sind unscheinbare Bauteile, aber fast in jedem elektrischen und elektronischen Gerät enthalten. Groß ist daher die Vielfalt – Norwe zählt mehr als 25 000 Typen. Vereinfacht gesagt, besteht ein Spulenkörper aus Kunststoff mit eingepressten Anschluss-Beinchen. Die Vielfalt der verwendeten Kunststoffmaterialien ist mit etwa 150 Granulaten heute schon fast unübersehbar. Der Grund sind die ständig steigenden Anforderungen an Kunststoffteile für die Elektrotechnik, die durch Regeln, Normen, Geräte- und Gebrauchssicherheit bestimmt werden. Eine veränderte Belastung wie durch die stark erhöhten Löttemperaturen ist also ein großer Eingriff in das Werkstoffsystem.

Die bis dahin überwiegend aus Polyamiden (PA) und Polyester (PBT) hergestellten Spulenkörper werden mit den erhöhten Temperaturen nicht fertig. Sie verbiegen sich und die Anschlussstifte verlieren ihren Halt. Hochtemperaturthermoplaste wie LCP, PPS, PEI oder PEEK sind ausreichend temperaturstabil, schaffen aber neue Probleme. Sie setzen hochtemperierbare Werkzeuge und Schnecken voraus, außerdem haben sie einen höheren Energieverbrauch. Zudem sind sie erheblich teurer als die für Spulenkörper gebräuchlichen Materialien.

Die Alternative ist die Strahlenvernetzung. Mit dem seit Jahrzehnten bekannten Verfahren werden technische Kunststoffe für höhere Belastungen optimiert. Die Strahlenvernetzung führt zu höheren Dauergebrauchstemperaturen, vermindert das Kriechen, verbessert Abriebfestigkeit und Rückstelleigenschaften. Strahlenvernetzte Kunststoffe verhalten sich besser im Brandfall, haben eine höhere Kurzzeit-Temperaturbeständigkeit und können gegenüber Lösungs- und Reinigungsmitteln oder Betriebsstoffen beständiger werden. Der Effekt erklärt sich so: Damit die Thermoplaste beim Erwärmen nicht schmilzen, müssen die Molekülketten an Ort und Stelle festgehalten werden. Genau das geschieht beim Vernetzen. Es entstehen Verknüpfungen zwischen den einzelnen Molekülketten und verhindern, dass diese aneinander vorbei- und auseinander gleiten. Beim Strahlenvernetzen steuern diesen Vorgang energiereiche Elektronen- oder Gammastrahlen. Ihr Energieeintrag lässt Radikale entstehen, die miteinander reagieren und so die gewünschten Verbindungen zwischen den Molekülen herstellen. Das Verfahren erfolgt bei leicht erhöhter Temperatur, ohne die Bauteile zu stressen oder ihre Abmessungen zu verändern.

Bestrahlt wird meist mit Elektronenstrahlen (Beta-Strahlen genannt), in bestimmten Fällen auch mit der Strahlung von Kobalt-60 (Gamma-Strahlen). Selbstverständlich werden die Teile dabei nicht radioaktiv.

Strahlenvernetzung rechnet sich. Die Ausgangswerkstoffe sind preiswerter, nicht zuletzt auch wegen der größeren Abnahmemengen pro Verarbeiter. Trotz der zusätzlichen Kosten für Transport und Strahlenvernetzung ist das fertige Produkt in der Summe günstiger als das aus Hochleistungskunststoffen gefertigte.

Für die Anwendung strahlenvernetzter Kunststoffe hat der Verarbeiter zwei Möglichkeiten: Zum einen können zum Beispiel handelsübliche Polyamide mit einem Vernetzungsverstärker in Form von Masterbatches vermischt und verarbeitet werden. Andererseits sind fertige Compounds verfügbar, die das Vernetzungsadditiv enthalten. Die Entscheidung für den in der jeweiligen Anwendung richtigen Werkstoff erfolgt unter Berücksichtigung der Kosten, aber auch abhängig von vorliegenden oder geforderten Werkstoffzertifikaten oder etwa UL-Listungen.

Das Angenehme für den Hersteller ist, dass er wie gewohnt weiter produzieren kann, mit den gleichen Werkzeugen und Rohstoffen wie bisher. Die Vernetzung erfolgt getrennt von der Formgebung bei Spezialisten. Europas größter Bestrahlungsdienstleister, die BGS Beta-Gamma-Service GmbH & Co. KG, befindet sich mit ihrer größten Produktsstätte in Wiehl praktisch vor der Haustür der Norwe. Joachim Gehring, Leiter der Anwendungstechnik bei BGS, erinnert sich: „1995 begannen die ersten Probebestrahlungen mit Norwe, seit 1996 sind wir Produktionspartner des Unternehmens.“

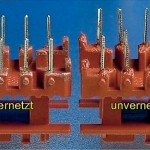

Das Handling ist außerordentlich einfach, die Bauteile müssen nicht vereinzelt werden, sondern durchlaufen in Kartons verpackt als „Schüttgut“ die Bestrahlungsanlage. Ein spezielles Etikett, der Strahlenindikator, verändert durch die Bestrahlung seine Farbe. Es dient bei Norwe als Prüfmerkmal bei der Eingangskontrolle der behandelten Bauteile: Weil bestrahlten Teilen die Behandlung nicht anzusehen ist, werden Musterteile der so genannten „Lötkolbenprüfung“ unterzogen. Hierzu wird ein Lötkolben mit einer Spitzentemperatur von 450 °C für etwa 2 s auf die Kunststofftoberfläche der Teile gelegt. In ausreichend vernetzte Kunststoffteile dringt die Lötkolbenspitze nicht ein. Nicht vernetzte Spulenkörper hingegen zeigen deutlich Spuren der eindringenden Lötkolbenspitze.

Dipl.-Ing. Frank Krekel, bei Norwe im technischen Verkauf und der Kundenberatung tätig, resümiert: „Insbesondere bei Temperaturen im Bereich über 350 bis 400 Grad haben sich neben den Hochleistungs-Polymeren die strahlenvernetzbaren Materialien ausgezeichnet.“ Die Strahlenvernetzung habe keinen negativen Einfluss auf die Rückdrück- oder Auszugskräfte der Kontaktteile. Sie eigne sich gerade unter Kostengesichtspunkten gut als Alternative zu Hochtemperatur-Polymeren. „Strahlenvernetzte Bauteile sind für einen Hochtemperatur-Lötprozess nahezu ideal geeignet.“

Die Vorteile für Norwe im Überblick:

- Löttemperaturen von 450 bis 480 °C, wie sie beim bleifreien Löten für 1 bis 3 s anfallen können, sind je nach Geometrie und Vernetzungsgrad kein Problem.

- Die vorhandenen Werkzeuge können für die Verarbeitung strahlenvernetzbarer Materialen verwendet werden. Im Vergleich zu Hochleistungs-Polymeren sind die Granulate günstiger. Durch die geringeren Masse- und Formtemperaturen beim Spritzgießen werden die Werkzeuge weniger belastet und sind somit langlebiger. Energiekosten werden eingespart.

- Die mechanischen Eigenschaften der Bauteile bleiben unbeeinflusst.

Die Vorteile lassen sich auch am Material festmachen. Beispiel Polyamid: Durch Strahlenvernetzen wird aus dem Thermoplasten ein Kunststoff, der auch oberhalb der Schmelztemperatur verlässliche mechanische Eigenschaften und Festigkeiten bietet und eine höhere thermische Beständigkeit besitzt. Die Formstabilität unter Wärme verbessert sich erheblich. Strahlenvernetztes Polyamid kann Duroplaste oder Hochleistungskunststoffe preiswert ersetzen.

Beispiel PBTP. Die Strahlenvernetzung sorgt für eine bessere Verbundhaftung von glasfaserverstärktem PBTP. Die Teile widerstehen 10 bis 12 s einer Temperatur von bis zu 360 °C. Auch Teile mit eingebetteten metallischen Komponenten lassen sich vernetzen. Durch die geringe Wasseraufnahme unterbleibt beim Löten der „Popkorn-Effekt“: das Aufblähen der Teile durch Wasserdampf.

Joachim Tatje Journalist in Bruchsal

Kosteneffizienz

Durch Strahlenvernetzen lässt sich die Belastbarkeit von Thermoplast-Bauteilen erhöhen. Das ist dann von Vorteil, wenn die Anforderungen an den Kunststoff plötzlich steigen, oder wenn der Verarbeiter von vornherein auf den Einsatz teurer Hochleistungskunststoffe verzichten will. Die Methode funktioniert, vereinfacht gesagt, so: Mit Beta- oder Gammastrahlen vernetzt der Dienstleister die Molekülketten der (schon verpackten) Thermoplastteile, so dass sie beispielsweise bei Wärmezufuhr stabil bleiben und nicht anschmilzen.

Teilen: