Heutige Leichtbaukonzepte und -ideen reichen von Hightech-Blechen, die man einfach nur kaufen muss, bis hin zu Großkonstruktionen für die Windkraft, die winzige Plankton-Strukturen kopieren. Einen gemeinsamen Nenner gibt es nicht, es sei denn die Cleverness der Entwickler. Erstaunliche Einblicke…

Für wirklich erstaunliche Einblicke sorgte die „Solutions Area Leichtbau“ auf der letzten Hannover Messe. Und zwar deswegen, weil die gezeigten Konzepte unterschiedlicher kaum sein könnten und sich keiner Strategie oder Branche zuordnen lassen. Ihr gemeinsamer Nenner ist die Kreativität, mit der es den Entwicklern gelingt, leichter zu bauen. Damit schaffen sie einen Fundus an Methoden und Lösungen, die wiederum für viele andere interessant werden könnten. In Hannover waren es Exponate von 50 Ausstellern, die sich auf die Solutions Area einladen ließen – angeregt vom Leichtbau-Cluster der Hochschule Landshut, der als Impulsgeber diente.

„Den Fachbesuchern wurde die Möglichkeit gegeben, über ihren fachlichen Tellerrand hinaus zu blicken und sich von technischen Entwicklungen und Trends anderer Branchen inspirieren zu lassen“, sagt Marc Bicker, Projektleiter Leichtbau-Cluster. Neben ihrer Diversität kennzeichnete die Exponate aus, dass sie heue nutzbar sind und nicht erst in ferner Zukunft. Bicker ist es wichtig, „greifbare Anwendungen in Form von Entwicklungen, Systemen und Produktlösungen“ zu präsentieren. Das gilt auch für die Beispiele, die im Folgenden vorgestellt werden.

Dieser Artikel will keine Werbung für die Hannover Messe machen. Doch wird dieses Konzept beibehalten, so kann es in der Tat als ein Ideenlieferant dienen. Marc Bicker hat schon signalisiert, dass es 2013 wieder eine Solutions Area mit seiner Unterstützung geben soll.

Im Folgenden wird eine kleine Auswahl der inspirierenden Lösungen vorgestellt. Sie ist aber nur ein Auszug der Messeauswahl, die ihrerseits ein Auszug aus der Fülle an Leichtbaulösungen ist, die schon existieren und in der Technik verfügbar sein müssten.

Beginnen wir bei dem, was in der Anwendung leicht umzusetzen ist, und gehen dann erst zum Bombastischen, das vorerst noch etwas schwerer zugänglich ist.

Dünnere Überzüge lassen Pfunde purzeln

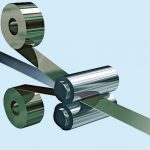

Die Salzgitter Flachstahl GmbH bietet Leichtbaulösungen nicht nur auf klassischem Wege an – nämlich die Blechdicke durch Einsatz höherfester Stähle zu vermindern. Zusätzlich ermöglicht es die innovative Beschichtung Stroncoat, die Zinkschicht auf Stählen zu vermindern: Bei Stroncoat ist der Korrosionsschutz durch die Zusammensetzung aus Zink mit 1 bis 2 % Magnesium und Aluminium so stark verbessert, dass durch Verringern der Schichtdicke sogar ein Leichtbaueffekt entsteht, ohne Einbußen an Performance. Die mögliche Gewichtseinsparung liegt laut Salzgitter Flachstahl je nach Blechdicke zwischen 0,5 und 4 %. Ordert ein Kunde zum Beispiel eine Stroncoat-Zinkauflage von 140 g/m2 anstatt einer feuerverzinkten Zinkauflage von 275 g/m2, so kann er bei einem 0,5 mm dicken Bauteil 4 % Gewicht einsparen.

Zugegeben, der Leichtbaueffekt beschränkt sich auf 4 %. Aber dafür genügt die Bestellung, der Anwender muss sonst keine Maßnahmen vorsehen. Nebenbei spart er Kosten, weil Coils nach Gewicht abgerechnet werden. Bionik: Plankton-Skelette als Vorbild

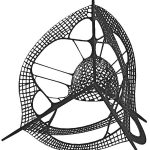

Schon mehr Aufwand mussten die Ingenieure der WeserWind GmbH und die Forscher vom Alfred-Wegener-Institut für Polar- und Meeresforschung AWI in der Helmholtz-Gemeinschaft (beide Bremerhaven) betreiben, um die Fundamente für Offshore-Windkraftanlagen zu optimieren. Bei diesen so genannten Gründungsstrukturen handelt es sich um 30 bis 40 m hohe, dreibeinige „Tripods“, die im Meeresboden verankert werden. Sie haben ein Gewicht von rund 800 t. Vergleiche mit Plankton-Skeletten führten zu einer technischen Konstruktion, die – nach heutigem Stand – rund 37 % leichter sein wird. René von der Hellen, Projektingenieur F+E bei WeserWind, sieht eine gute Chance von 50 %, dass die bionischen Tripods künftig auch zum Einsatz kommen.

Das Vorgehen ist beispielhaft: Das AWI verfügt über einen Fundus von über 100 000 Präparaten und Proben von Kieselalgen und Radiolarien. Diese Organismen sind zwischen 2 und 1000 µm groß. Sie haben in der Evolution sehr stabile und dennoch leichte Schalenstrukturen entwickelt, um in den oberen Meeresschichten verbleiben zu können und sich gleichzeitig gegen die dort lebenden, natürlichen Feinde zu schützen.

Für die WeserWind-Gründungsstrukturen hatten die Forscher hunderte von Radiolarien untersucht und stießen tatsächlich auf vielversprechende, geometrische Formen. „Nun hieß es herauszufinden, wie diese Formen mit der Last einer Windkraftanlage umgehen würden“, erklärt Daniel Siegel vom AWI. Im zweiten Schritt wurde eine Form ausgewählt, im dritten erfolgte das Abstrahieren für die technische Umsetzung, im vierten Schritt deren Optimierung und zuletzt die fertigungstechnische Aufbereitung.

Die Gründungsstruktur wäre nur ein schönes Beispiel, hätte das AWI für diese Vorgehen nicht ein systematisches Tool entwickelt: Das „Evolutionary Light Structure Engineering“-Verfahren (ELiSE) will den strukturellen Leichtbau revolutionieren. ELiSE wird derzeit verstärkt der Industrie vorgestellt. Der Vorteil der Methode liegt darin, dass sie auf konkrete, in der Evolution voroptimierte Strukturen aus einer Datenbank zurückgreift – und dadurch schnell zu effektiven Lösungen führen kann ( www.elise3d.com). Daniel Siegel: „Überall, wo Leichtbau eine Rolle spielt, können wir dieses Verfahren anbieten.“

Hightech pur: CFK-Waben für Satelliten

Nicht weniger bombastisch ist der Antennenreflektor HISST für Kommunikationssatelliten. Er besteht komplett aus Kohlefaser-verstärktem Kunststoff (CFK). Vermutlich verzeichnet er den gigantischsten Leichtbaueffekt aller Exponate der Solutions Area. Doch die Ingenieure der Invent GmbH, Braunschweig, können den Effekt nicht einmal beziffern, weil‘s darauf kaum ankommt. Worum es geht: Im Vergleich zu Aluminium-Satellitenantennen soll HISST wesentlich mehr Daten übertragen können. Dazu wird das Frequenzband nach oben erweitert – und dazu muss der Reflektor äußerst präzise sein. Im All dürfen sich die Abmessungen „bei allen Temperaturen von -150 bis +150 Grad Celsius nicht verändern“, erklärt Christoph Tschepe. Nur die edelsten CFK-Materialien kommen zum Einsatz und müssen zudem hoch leitfähig sein: Neben extrem steifen Pechfasern in Cyanate-Esther-Matrix werden innovative Komponenten wie die spezielle CFK-Wabenstruktur CCORE verwendet. Sicher ist HISST kein typisches Beispiel für den Leichtbau mit CFK (dazu informiert unser Special ab Seite 21) – zeigt aber, was das Material drauf hat.

Faserverbunde überwachen sich selbst

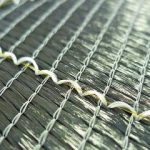

Faserverstärkte Kunststoffe wie CFK oder GFK zählen zu den wichtigsten Leichtbaumaterialien. Problematisch ist nur, wenn Schäden wie Delamination oder Faserbruch auftreten, die von außen nicht sichtbar sind. Rotorblätter für Windkraftanlagen sind immerhin 1 Milliarde Lastwechseln mit Dehnungen von 4 ‰ ausgesetzt. Um Schädigungen zu erkennen, Wartungsintervalle verringern und das Überdimensionieren vermeiden zu können, hat die TU Chemnitz das Condition-Monitoring-System FiberCheck entwickelt. Es wird vom gleichnamigen Spin-off weiterentwickelt. Als Sensoren sticken die Chemnitzer belastbare Kohlefaserrovings ein, die Dehnungen ähnlich wie ein Dehnmessstreifen erfassen. Sie helfen auch, den Anlagenbetrieb (abhängig von den Windverhältnissen) zu optimieren. Außer für die Windkraft ist FiberCheck auch für weitere Anwendungen vorgesehen, teils durch Vergabe von Lizenzen.

Das Institut für Textil- und Verfahrenstechnik (ITV) in Denkendorf hingegen nutzt faseroptische Sensoren, um CFK-Profile zu überwachen, zum Beispiel in leichtgebauten Brücken. Auch sie messen das Dehnverhalten: Die „eingewobenen“ Lichtleiter enthalten dabei Markierungen in einem definierten Abstand (Faser-Bragg-Gitter). Verändern sich diese Abstände, lassen sich die zugrunde liegenden Dehnungen über den veränderten Brechungsindex sehr präzise erfassen.

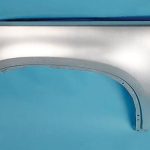

Leicht wie aus Aluminium: SMC-Außenschale

Eine Faserverbundstruktur ganz anderer Art sind Sheet Moulding Compounds (SMC), die Glasfasern und weitere Additive als Verstärkungs- und Füllstoffe enthalten. Die renommierte Society of Plastics Engineers (SPE) hat den Mercedes SL mit dem Automotive-Award 2012 ausgezeichnet, weil er einen Hybridheckdeckel mit einteiliger SMC-Schale enthält – und zwar mit Class-A-Oberfläche und 200 °C Temperaturbeständigkeit für die Online-Lackierung. Die SMC-Schale wird mit Stahl versteift. Der Lieferant des SMC, die Menzolit S.r.l. aus Turate (Como), nennt einen Gewichtsvorteil von 30 % im Vergleich zu herkömmlichem Karosseriestahl. Gegenüber einer gleich schweren Aluminiumvariante biete SMC 0430 zusätzlich Kosten- und Designvorteile. So lassen sich etwa Antennen problemlos im Bauteil integrieren.

Magnesiumbleche wären noch leichter…

Magnesium ist nochmal um 35 % leichter als Aluminium, wird im Automobil bisher aber nur in der Gestalt von Gussteilen eingesetzt, etwa im Fahrwerk, in Getriebegehäusen und Motorblöcken. In Form von Blechen für flächige Karosserieteile könnte das Leichtmetall aber noch viel mehr Gewicht einsparen – heißt es bei der MgF Magnesium Flachprodukte GmbH aus dem ThyssenKrupp-Konzern. Um solche Magnesiumbleche „bezahlbar“ zu machen, hat MgF mit der TU Bergakademie Freiberg ein Konzept entwickelt, bei dem eine Gießwalzanlage flache Bänder direkt aus geschmolzenem Magnesium herstellt. Kostengünstiger ist es, weil es mit preiswerteren Vorprodukten, geringerem Material- und Energieverbrauch sowie weniger Fertigungsschritten auskommt.

… und plattierte Werkstoffe noch günstiger

Zumindest bei Handy- und bei Laptop-Deckblechen, die sich schweißen, anodisieren und hochglanzpolieren lassen sollten, könnten auch Plattierverbunde aus Aluminium und Edelstahl interessant sei. Auch sie bieten – ähnlich wie die teuren Leichtmetalle Titan oder Magnesium – Eigenschaften wie leichtes Gewicht, hohe Festigkeit und Umformbarkeit und sind dabei wirtschaftlich und kosteneffizient. So wird es jedenfalls bei der Wickeder Westfalenstahl GmbH gesehen.

Die Wickeder produzieren solche Verbunde, indem sie die Metalle unter hohem Druck kaltverpressen und anschließend „haftungsglühen“. Dabei entsteht eine untrennbare metallische Bindung durch Umstrukturierungsprozesse auf atomarer Ebene. Und die plattierten Werkstoffe lassen sich sogar umformen.

Auf der Solutions Area präsentierten die Westfalen eine Lkw-Stoßstange, die vor allem durch ihre schöne Optik ins Auge fällt. Doch sie hat nicht nur äußere Reize: Gegenüber der bis dahin verwendeten, verchromten Stoßstange spart sie zwischen 45 % und 55 % Gewicht ein, je nach Dicke und dem Verhältnis von Alu zu Edelstahl. Übrigens dienen die Wickeder Plattierverbunde manchen Entwicklern auch als trickreiche Fügetechnik: Sie bilden ein Übergangs- oder Ausgleichsblech, um auf der einen Seite Aluminium und auf der anderen Edelstahl zu verschweißen.

FlexBody, ein Karosserie-Baukasten

Unter dem Namen „FlexBody“ hat sich ein Konsortium aufgemacht, einen neuartigen Weg zum Kleinserienfahrzeug zu bahnen: Die Aachener Imperia GmbH entwickelte mit ihren Unternehmens- und Forschungspartnern einen modularen Karosseriebaukasten für 1 bis maximal 10 000 Fahrzeuge im Jahr. Das Geometriekonzept des FlexBody ist mehr oder weniger festgelegt, nicht aber die letztendliche geometrische Gestalt und die Abmessungen ( www.flexbody.net). Auch der Werkstoffmix und die Fertigungstechnologien lassen sich an die individuellen Anforderungen anpassen. Man könnte das Konzept mit dem Baukasten für eine frei konfigurierbare Einbauküche vergleichen, wenn auch deutlich individueller. Erklärtes Ziel ist es, die Entwicklungszeit zu verkürzen und gleichzeitig die Flexibilität zu steigern. Ein kompaktes E-Mobil soll dabei ebenso konfigurierbar sein wie ein Sportwagen, eine geräumige Limousine oder ein geländegängiges SUV.

Der FlexBody besteht aus Profilstrukturen und Karosserieknoten, die in definierter Weise gefügt werden – alles mit kleinserientauglichen Methoden. Eine bei der Entwicklung hinterlegte „methodische Wissensbasis“ schließt Anforderungen wie Steifigkeit und Crash-Performance ein. Für gezielten Leichtbau sorgt die Möglichkeit, mit Hilfe einer speziellen Klebetechnik, dem eigens mit dem Braunschweiger IFS entwickelten „Injektionskleben“, verschiedenste Werkstoffe wie Stahl, Aluminium, GFK oder CFK miteinander zu verbinden. Es gibt bereits erste Konzeptstudien, zum Beispiel für den Lampo 3 GT von Protoscar – ein Elektro-Sportwagen, dessen drei Elektromotoren insgesamt 570 PS und 900 Nm Drehmoment leisten.

Olaf Stauß olaf.stauss@konradin.de

Teilen: