Zum Schweißen von Flanschen an Waschmaschinentrommeln setzt Miele in Lehrte das MAG-Verfahren ein. Der Schweißprozess coldArc von EWM senkt den Verzug weit unter die vorgegebenen Toleranzabweichungen, die Geschwindigkeit verdoppelte sich.

Die Fertigungsstätte der Marke Miele & Cie. KG im niedersächsischen Lehrte ist eine der weltweit führenden im Bau von Waschmaschinen, Wäschetrocknern und anderen Geräten für den Profi-Bereich. Dazu zählen Hotels, Pensionen, Wäschereien und auch Krankenhäuser. Die Fertigungstiefe des deutschen Traditionsunternehmens liegt bei hohen 70 %. „Made in Germany“ gilt hier noch als ein Qualitätssiegel.

„Die Schweißtechnik nimmt in unserem Produktionsprozess zwar nur etwa 15 Prozent ein. Doch gerade sie spielt eine enorm große Rolle“, erläutert Volker Bachmann, stellvertretender Fertigungsleiter des seit 1965 existierenden Werks. „Dies wurde uns bei der Umstellung auf den Schweißprozess EWM-coldArc wieder deutlich vor Augen geführt.“ Miele hatte eine neue, 10 x 15 m große Roboteranlage mit einer Stromquelle Phoenix 303 der EWM Hightec Welding GmbH aus Mündersbach installiert.

Letztlich habe die coldArc-Stromquelle sogar die Erwartungen übertroffen, die die Waschmaschinenbauer in das Projekt hatten, erzählt Bachmann. „Als wir EWM auf einer Messe kennenlernten, ahnten wir noch nichts von dem großen Potential, das in deren coldArc-Schweißverfahren steckt. Wir verglichen also verschiedene Schweißgerätehersteller und mussten feststellen, dass uns EWM die größten Möglichkeiten eröffnete: Der coldArc-Prozess führte zu wesentlich weniger Verzug des Werkstücks als die vorgegebene Toleranz forderte.“

Durch den geringen Wärmeverzug werden Gefügeänderungen vermieden, nachträgliches Richten entfällt ebenso. Worüber sich Bachmann aber besonders freut, ist das schnellere Schweißen im Vergleich zum herkömmlichen Prozess. „Die bis zu doppelt so hohe Schweißgeschwindigkeit ist natürlich das Sahnehäubchen“, so der Diplom-Ingenieur.

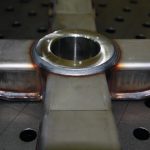

Aber auch der geringe Verschleiß trug zur Kaufentscheidung bei. „Wir wollten eine langlebige Anlage. Und da EWM als einziger Gerätehersteller einen elektronisch geregelten Schweißprozess anbietet, war die Sache klar“, erklärt Bachmann. Seit Dezember 2008 ist nun die Roboterzelle mit Dreh-Schwenkeinrichtung in Betrieb. Dort werden seitdem Flansche aus CrNi-Stählen für Waschmaschinentrommeln im MAG-Verfahren geschweißt. Die verzugfreien und spritzerarmen Nähte begeistern den stellvertretenden Fertigungsleiter.

„Ein weiterer Grund, warum wir uns für EWM entschieden haben, war die kompetente Beratung von EWM und deren Vertriebspartner Lieske & Zydra vor Ort. Die Tests im Innovationszentrum in Mündersbach überzeugten uns.“

Auch mit der zusätzlich angebotenen Rint-X11-Steuerung ist Bachmann zufrieden. Sie ermöglicht es den Schweißern bei Miele, die Anlage problemlos zu programmieren und die Jobs (Schweißprogramme) schnell und einfach abzurufen. „Die Stromquelle sollte als führende Komponente mit dem Roboter agieren. Das wurde uns seitens EWM versichert und funktioniert tadellos. Wir haben hier sehr konstante, reproduzierbare Schweißergebnisse“, führt der Projektleiter aus. Maschinenführer Schikorra ergänzt: „Auch wir als Bediener waren auf Anhieb vom einfachen Handling begeistert. Es gab keine Anlaufschwierigkeiten und wir lernten die Software binnen kürzester Zeit schätzen.“

Volker Bachmann erläutert: Um die Roboterzelle effektiver zu nutzen, ist eine Produktionserweiterung von bisher 1,5- auf 3-Schicht-Betrieb geplant. Neben MAG-coldArc sollen dann auch Anwendungen mit dem WIG-Verfahren geschweißt werden.

Angesprochen auf alternative Fügetechniken, gibt er zu bedenken: „Zwar können wir uns alternative Fügetechniken generell vorstellen, aber die Einsparungen mit dieser Stromquelle sind wirklich enorm. Und es funktioniert ja. Selbst konstruktiv können wir nun wesentlich einfacher agieren. Da wird es ein anderes Fügeverfahren schwer haben.“

Dieter Schnee Fachjournalist in Frankfurt

Miele ist Testsieger

Im aktuellen Waschmaschinen-Test der Stiftung Warentest (9/2009) hat die Miele W 1743 WPS EcoLine unter elf Frontladern am besten abgeschnitten. Sie erhielt die Note Gut (1,8). „Die Miele ist nicht nur solide gebaut, sie ist auch in Funktion und Handhabung am besten“, zitiert das Gütersloher Unternehmen den Testbericht. Auf den Prüfstand kamen Geräte mit maximal 1400 min-1.

Unter anderem ist der Testsieger mit einer patentierten Schontrommel ausgestattet.

Eingeführt wurde die EcoLine, um den Energiebedarf zu minimieren. Dazu gehört die Möglichkeit, mit niedrigen Temperaturen zu waschen wie mit 20 °C oder sogar „kalt“.

Die Maschine hat außerdem ein Waterproof-System, um vor Wasserschäden zu schützen. Eine Kindersicherung verhindert das Öffnen der Tür sowie Programmänderungen während des Waschens.

Kosteneffizienz

Das Optimierungspotenzial von „kalten“ Schweißverfahren wird in immer mehr Anwendungen deutlich. Das Miele-Werk in Lehrte stellte beispielsweise auf den coldArc-Prozess von EWM um und konnte so den Verzug beim Fügen von Trommel-Flanschen senken. Negative Auswirkungen durch Gefügeänderungen entfallen ebenso wie nachträgliches Richten. Außerdem lässt sich jetzt – als Nebeneffekt – doppelt so schnell schweißen wie zuvor, sagen die Lehrter.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: