Werkstoffe wie Titan sind schwer zu zerspanen und stellen hohe Anforderungen an jede Produktion. Doch neue Werkzeugkonzepte sollen dies ändern.

Die in der Produktion eingesetzten Werkstoffe werden immer fester, zäher und widerstandsfähiger – problematisch für die Zerspaner. Die speziellen Merkmale der Materialien werden durch Faktoren wie Legierungsbestandteile oder Wärmebehandlung beeinflusst, und sie wirken sich stark auf die Auswahl des Schneidwerkzeugs aus, was dessen Geometrie, Sorte und Schnittdaten angeht. Die Werkstoffe wurden daher gemäß ISO-Norm in sechs Hauptgruppen unterteilt: ISO K – Gusseisen, ISO P – Stähle, ISO M – rostfreie Stähle, ISO H – gehärtete Stähle, ISO S – warmfeste Superlegierungen und Titan sowie ISO N – NE-Metalle. Jede Gruppe weist spezielle Eigenschaften hinsichtlich der Zerspanbarkeit auf. Problematisch sind insbesondere die Gruppen M, H und S:

ISO M – rostfreie Stähle sind legierte Werkstoffe mit einem Mindestgehalt an Chrom von 12 %, um die Korrosionsbeständigkeit zu steigern; andere Legierungen können Nickel und Molybdän enthalten. Gemeinsam ist allen, dass die Schneidkanten der Werkzeuge in hohem Maße Wärme, Kerbverschleiß und Aufbauschneidenbildung ausgesetzt sind.

ISO H – gehärtete Stähle. Diese Gruppe umfasst Stähle mit einer Härte zwischen 45 und 65 HRC sowie Kokillenhartguss von etwa 43 bis 57 HRC. Ihre Härte macht sie schwer bearbeitbar. Sie erzeugen beim Schneiden Wärme und sind sehr abrasiv für die Schneidkanten.

ISO S – warmfeste Superlegierungen, die eine Vielzahl an hochlegierten Eisen-, Nickel-, Kobalt- sowie Titanbestandteile enthalten, sowie Titan. Diese Werkstoffe sind klebrig, bilden eine Aufbauschneide, erhärten durch die Bearbeitung und erzeugen Wärme. Sie ähneln denen im ISO-M-Bereich, sind aber schwieriger zu zerspanen und senken die Standzeit der Schneidplattenkanten.

Um die genannten Probleme beim Bearbeiten der ISO-M-Werkstoffe zu reduzieren und Leistung sowie Standzeiten zu steigern, entwickeln Hersteller wie Dormer Pramet Werkzeuge mit neuen Geometrien, verbesserte Kühlmittel und stärkere Beschichtungen. So vermindern etwa Bohrer mit weniger Schneidkantenverrundung den Kontakt mit der Bohrungsoberfläche. „Dies minimiert die Reibung zwischen der zylindrischen Fase und den Bohrungswänden und reduziert die Verfestigung sowie die erzeugten Temperaturen“, weiß Ricky Payling. „Positive Anschliffe verbessern Spanbruch und -abfuhr. Eine speziell entwickelte Spannut bietet sehr hohe Steifigkeit und genügend Spielraum für die effiziente Abfuhr der Späne, wodurch Maschinenstillstandzeiten spürbar gesenkt werden“, erklärt der Anwendungsspezialist von Dormer Pramet.

Beim Bearbeiten von Edelstahl entstehen hohe Temperaturen, die zu plastischer Verformung und hohem Kolkverschleiß führen. Daher wird durch eine großzügig ausgelegte Kühlmittelversorgung Wärme von der Schneidkante abgeführt. Zudem wird der Spanbruch unterstützt und die Dimensionsstabilität der Komponente verbessert. „Schneidwerkzeuge mit innerer Kühlmittelzufuhr ermöglichen eine sofortige Reduktion der Temperatur und unterstützen die Spanabfuhr“, merkt Payling an.

Für die Bearbeitung von Edelstahl haben sich Titan-Aluminiumnitrid-(TiAlN)-Beschichtungen bewährt, da sie dank einer Aluminiumoxid-Schicht auch bei hohen Temperaturen ihre Härte beibehalten, was die Wärmeabfuhr vom Schneidwerkzeug unterstützt. Die hohe Festigkeit von Edelstahl und dessen Duktilität erschweren den Spanbruch. Dies steigert das Risiko von Vibrationen, die sich negativ auf die Oberflächengüte auswirken und die Lebensdauer des Werkzeugs verkürzen. „Um Vibrationen zu reduzieren, sollten stets Wendeschneidplatten mit einem kleinen Eckenradius eingesetzt werden“, erläutert Payling.

Dormer Pramet verfügt über eine breite Palette an Schaft- und Wendeschneidplattenwerkzeugen zum Bearbeiten von Edelstahl. Ein Beispiel sind die Vollhartmetall-(VHM)-Bohrer für Anwendungen bis 8×D. Sie wurden speziell für die Bewältigung von Problemen entwickelt, wie sie beim Tiefbohren von Edelstahl auftreten.

Zum VHM-Schaftfräser-Programm des Präzisionswerkzeugspezialisten Komet für den Durchmesserbereich von 1 bis 25 mm gehören die Fräser des Typs JEL F.line F055 Inox – F155 Inox für die Zerspanung von Werkstoffen insbesondere der ISO-M-Gruppe. Die Haupteinsatzbereiche sind rost- und säurebeständige Stähle. Der Schneidstoff dieser Fräser ist Ultrafeinstkorn-Hartmetall. Sie sind mit PVD Balinit Alnova beschichtet, was für geringe Reibung und hohe Warmfestigkeit sorgen soll.

Der ungleiche Drallwinkel (ca. 36°) der Schaftfräser vermindert Schwingungen und die spezielle Schneidkantenbehandlung reduziert Ausbrüche. Nach Angaben des Herstellers wirkt sich die angepasste Spannuttiefe positiv auf das Spanvolumen aus.

Laut Komet ergaben Benchmarks einen durchschnittlich doppelt so langen Fräsweg und eine durchweg geringere Verschleißmarkenbreite am Umfang als bei herkömmlichen Produkten. Dies bestätigte sich bei einem Anwendungsbeispiel: Beim Fräsen (Besäumen) eines für die Erdölindustrie konzipierten Ventilkörpers (Anlageflächen) aus Inconel 600 und 700 erzielte der JEL-Standardfräser (F055-Geometrie) mit 20 mm Durchmesser bei vorgegebenen Schnittdaten von vc = 46 m/min sowie fz = 0,16 mm eine um über 100 % höhere Standzeit.

Bei der Gewindeherstellung in gehärteten Werkstoffen der ISO-H-Gruppe bietet sich neben dem Bohren und Formen das Fräsen an. Für die Firma Hettich aus dem ostwestfälischen Kirchlengern, einen führenden Hersteller von „Technik für Möbel“, hat Gühring Gewindefräser zur Hartbearbeitung entwickelt, die sich hinsichtlich Schneidstoff, Geometrie und Beschichtung sehr gut zur Herstellung präziser Gewinde in hochfesten Bauteilen eignen.

Um dem hohen Anspruch an die Werkstoffe für die Profilherstellung gerecht zu werden, setzt Hettich Werkzeugstähle mit Härten bis 64 HRC ein. Dies gilt primär für Führungsleisten, die großer Belastung und hohem Verschleiß standhalten müssen. Laut Anwender gelingt mit dem Gühring-Mikrogewindefräser für die Hartbearbeitung bis HRC 65 (M2 bis M12) die Trocken-Sacklochbohrung an den Führungsleisten mit einer Gewindetiefe von 16 mm produktiv und prozesssicher.

Die VHM-Mikrogewindefräser des Typs MTMH 3 SP eignen sich sowohl für Rechts- als auch Linksgewinde und erlauben die Herstellung verschiedener Gewindetoleranzen mit nur einem Werkzeug. Drei Komponenten sollen die Fräser besonders effizient machen: Ein spezielles Hartmetall bietet die Grundlage für ein langlebiges, stabiles Werkzeug. Dank der besonderen Geometrie lassen sich gehärtete Stähle effizient und prozesssicher zerspanen. Zudem sorgt eine spezielle Beschichtung für besondere Gleit- und Schneideigenschaften in höherfesten Werkstoffen.

Durch das Zusammenspiel der Parameter Hartmetall, Geometrie und Beschichtung erreicht der Fräser eine hohe Zähigkeit, Verschleißfestigkeit und Schneidkantenstabilität. Der Vergleich mit einem ähnlichen Wettbewerbs-Werkzeug zeigt laut Hersteller, dass der Gewindefräser MTMH 3 SP bei einer Schneidgeschwindigkeit von vc = 44 m/min und einem Vorschub von fz = 0,03 mm im Gegenlauffräsen von Führungsleisten eine um 50 % höhere Standmenge schafft.

Im Automotive-Bereich treiben Downsizing und Abgasturbolader die Motorenentwicklung. Die geometrisch komplexe Bearbeitung insbesondere der Turbinengehäuse von Turboladern wird dadurch erschwert, dass hochfeste und temperaturbeständige Stahlgusssorten verwendet werden. Diese dürfen ihr Gefüge im Temperaturkorridor von -40° bis +1050 °C nicht verändern. Entsprechend hoch sind die Belastungen auf die Werkzeugschneiden.

Bisher waren für die Produktion der Turbinen- und Verdichtergehäuse von Turboladern oft sowohl Bearbeitungszentren als auch Drehmaschinen erforderlich. Moderne Verfahren ermöglichen die Komplettbearbeitung auf einer Maschine. Mittels mechatronischer Werkzeugsysteme, wie sie etwa Mapal anbietet, sowie Interpolationsdrehen werden Konturen und Einstiche bearbeitet.

Komplettbearbeitungswerkzeuge fassen zudem viele Bearbeitungsschritte zusammen. Die Tangentialtechnik bettet die Schneidkörper stabil im Werkzeugkörper ein. Neben hoher Stabilität ermöglicht die Tangentialtechnik die Umsetzung hochpositiver Schneidengeometrien, was für die Zerspanung des hochfesten Stahls deutliche Vorteile bringt.

Das Downsizing hat auch den Ventiltrieb im Zylinderkopf verändert. So wurden die Abmessungen von Ventilsitz und -führung immer kleiner. Aufgrund der extremen Belastungen, denen Ventilführungen ausgesetzt sind, spielen die Gleit- und Wärmeleiteigenschaften der eingesetzten Werkstoffe eine große Rolle. In der Praxis werden zunehmend Sintermetalle verwendet, da sie vergleichsweise kostengünstig und verschleißfest sind. Diese Eigenschaft stellt jedoch hohe Anforderungen an die eingesetzten Reibwerkzeuge.

Mapal bietet für diese Aufgabe verschiedene Werkzeuglösungen an, wobei Führungsleistenwerkzeuge bis Durchmesser um 6 mm erste Wahl sind. Für kleinere Durchmesser kommt die PKD-Vollkopf-Technik zum Einsatz, bei der durch einen speziellen Lötprozess ein Werkzeugkopf aus Voll-PKD stirnseitig auf einen VHM-Grundkörper aufgebracht wird.

Durch den innovativen Herstellprozess können die Werkzeuge mit vielen Schneiden ausgestattet werden. So hat in einem aktuellen Anwendungsbeispiel eine Ventilführungsreibahle mit 5 mm Durchmesser sechs Schneiden. Laut Hersteller sind die mit dem Werkzeug erreichten Zylinderformwerte sehr gut. Zudem ließ sich die Standzeit im Vergleich zum herkömmlich bestückten Werkzeug verdreifachen.

Den ISO-S-Werkstoff Titan spanend zu bearbeiten, ist eine Herausforderung: Seine geringe Wärmeleitfähigkeit verhindert eine effiziente Wärmeabfuhr. Zerspanungswärme konzentriert sich auf die Schneidkante und die Werkzeugoberfläche. Der Span muss also schnell aus der Bearbeitungszone entfernt werden. Titanspäne sind zudem schlecht zu formen; gleich nach der Schneide springen sie beim Erkalten wieder auf.

Gratfreie Bauteile wesentlich einfacher erzeugen als bisher

Zum Bearbeiten von Titanwerkstoffen wie der klassischen Flugzeugbaulegierung Ti6Al4V hat beispielsweise Paul Horn eine Palette spezieller Werkzeuge entwickelt, die mit positivem Span- und großem Freiwinkel sowie scharfen und polierten Schneiden den wesentlichen Problemen entgegenwirken. Speziell für die Luft- und Raumfahrt und die Medizintechnik entwickelte das Tübinger Unternehmen für seine VHM-Schaftfräser die Schneidstoffsorte TSTK mit optimierten tribologischen Eigenschaften, hoher Temperaturbeständigkeit und geringer Wärmeeinleitung ins Substrat – ein Hitzeschild sozusagen.

Zudem erhielten die Werkzeuge unterschiedliche Drallwinkel und Teilungen. Dies soll zu einem weichen, ruhigen Schnitt führen und Vibrationen vermeiden. Zum Titan-Programm des Unternehmens gehört eine neue Serie von VHM-Fräsern mit Durchmessern von 2 bis 20 mm als Vier- und Fünfschneider in den Ausführungen mit 2xD und 3xD.

Das Bearbeiten der ISO-S-Werkstoffe Titan, Kobalt-Chrom und Zirkoniumoxid zur Herstellung von In- und Onlays, Brücken und Kronen ist in der Dentalindustrie an der Tagesordnung. Diese Materialien sind besonders hart und mechanisch sehr stabil. Um die komplexen Formen in maximierter Qualität und Präzision fertigen zu können, sind die Anforderungen an die Werkzeuge entsprechend hoch. Zecha hat daher eine neue Linie speziell für das 3D-Fräsen von Ronden und Blöcken für Zahnersatz entwickelt. Spezielle Geometrien und innovative Beschichtungen sorgen für lange Standzeiten, hohe Präzision und Prozesssicherheit beim Konturfräsen.

Präzise, langlebige Werkzeuge für die Titan-Zerspanung bietet Zecha mit den vierschneidigen Radiusfräsern der Serien 410, 411 und 412 sowie den Torusfräsern der Serie 413 – wahlweise mit zwei oder vier Schneiden. Die Geometrie sowohl der Radius- als auch der Torusfräser wurde exakt auf entsprechende Aufgaben hin ausgelegt. Zusammen mit der abgestimmten TiAlN-Beschichtung sollen so sehr gute Ergebnisse möglich sein.

Die abrasiven Eigenschaften von Zirkoniumoxid erfordern hochwertige Fräswerkzeuge. Die zweischneidigen Radiusfräser der Serien 421, 422 und 423 sollen dank ihrer harten Diamantschicht beachtliche Resultate in dem spröden Material liefern. Die Werkzeuge der Serien 421 und 423 sind aufgrund der Zahnteilung sehr schnittig im Zentrum, während die Fräser der Serie 422 durch eine optimierte Nut und Auslückung sowie ihr stabilisiertes Zentrum mit zwei Zähnen viel Material abtragen können.

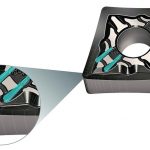

Für die Herausforderungen der harten Kobalt-Chrom-Legierungen offeriert Zecha mit den zwei- oder dreischneidigen Kugelfräsern der Serien 405 und 406 eine passende Bearbeitungslösung. Dabei zerspanen auch die Dreischneider bis ins Zentrum. Die optimierte Form von Nut und Auslückung soll einen hohen Materialabtrag ermöglichen. Mit MS3 und WMS01 hat Walter eine neue Geometrie und eine neue Schneidstoffsorte im Programm: Die Kombination aus MS3-Geometrie und der PVD-Hartstoffschicht WMS01 eignet sich sehr gut zum Bearbeiten schwer zerspanbarer ISO-S-Werkstoffe wie Titan-, Kobaltbasis- und Nickelbasislegierungen, darunter Inconel 718.

Bei der neuen Sorte WMS01 erzielten die Entwickler eine extrem glatte Oberfläche. Laut Hersteller zeichnet sich der Schneidstoff durch eine sehr gute Schichtdicken-Verteilung und Schichtanbindung aus. Die negative Wendeschneidplatte (WSP) mit MS3-Geometrie ist sowohl umfangsgesintert als auch umfangsgeschliffen erhältlich. Damit sollen sich gratfreie Bauteile wesentlich einfacher als bisher erzeugen lassen.

Die glatte Oberfläche und die sehr scharfe Schneide der WSP sollen die Bildung von Aufbauschneiden minimieren und für eine hohe Oberflächengüte sorgen. Die neue Platte eignet sich besonders zum Bearbeiten labiler oder dünnwandiger Bauteile mit langer Auskragung, da aufgrund des niedrigen Schneiddrucks Vibrationen vermieden werden. Die Platte ist mit einer Strahlleitgeometrie versehen, die eine optimierte Kühlung direkt an der Schneide sicherstellt.

Dr. Bernhard Reichenbach, Fachjournalist in Sandhausen

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Hier finden Sie mehr über:

- Dormer Pramet

- CERATIZIT Besigheim GmbH

- Gühring KG

- MAPAL Fabrik für

- Hartmetall Werkzeugfabrik

- Zecha Hartmetall-

- WALTER AG

Teilen: