Hochpräzise, jederzeit reproduzierbar und problemlos in eine Industrie-4.0-Umgebung einzubinden – das sind nur einige der Vorteile des Lasertexturierens gegenüber klassischen Verfahren der Oberflächenstrukturierung, etwa dem Ätzen oder Strahlen. ❧ Mona Willrett

Ätzbäder sucht man bei Reichle in Bissingen vergeblich. Die Aktivitäten in diesem Bereich hat der Dienstleister 2014 eingestellt. „Viele Kollegen und Kunden erklärten uns damals für tot“, erinnert sich Marco Reichle mit einem Schmunzeln. „Sie waren überzeugt, Ätzstrukturen lassen sich nicht mittels Laser erzeugen. Wir sahen das anders und waren schon damals vom Potenzial der neuen Technologie überzeugt“, fährt der Bereichsleiter „New Technologies“ beim Familienunternehmen fort. Zudem habe das Ätzen nicht mehr zum Innovationscharakter der Unternehmensstrategie gepasst.

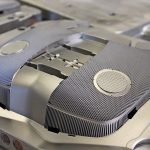

Inzwischen lacht der Wettbewerb nicht mehr. „Wir können die Haptik und Optik sämtlicher Ätz- und Strahlnarbungen sowie Erodierstrukturen mit dem Laser in Werkzeuge, Formen oder Bauteile einbringen“, sagt Reichle. „Und zwar mit einer deutlich höheren, weltweit standardisierten Qualität und das weitgehend kostenneutral sowie deutlich schneller als marktüblich.“

„Das Lasertexturieren bringt heute gut ein Drittel unseres Umsatzes von rund sieben Millionen Euro und alle Anzeichen deuten darauf hin, dass dieser Geschäftsbereich sehr schnell weiter wächst“, so der Juniorchef. „Wir sind sehr stolz darauf, dass wir hier innerhalb von vier Jahren zu Europas größtem Dienstleister gewachsen sind.“ Mit etwa 75 Mitarbeitern arbeitet Reichle heute für mehr als 1000 Unternehmen in ganz Europa.

„Der Laser kann heute eigentlich alles, was mit den klassischen Verfahren geht“, erläutert Reichle, „darüber hinaus aber noch viel mehr.“ Die Freiheitsgrade seien immens. Hochgenaue Schichten mit weniger als 0,002 mm Dicke sind ebenso möglich wie mehrlagige Texturen. Vom Endkunden vorgegebene Narbungstiefen können exakt eingehalten und jederzeit präzise reproduziert werden. Die Texturen lassen sich form- und bildgenau bis in die äußersten Randbereiche der Oberflächen einbringen. Einen fließenden Übergang zwischen unterschiedlichen Strukturen erzeugt der Laser genauso perfekt wie eine absolut scharfe Abgrenzung genarbter und hochglänzender Bereiche.

Noch deutlicher hebt sich das Laserstrukturieren gegenüber den handwerklich geprägten klassischen Verfahren beim Blick auf das Thema Industrie 4.0 ab. Bernd Martiné, der als Vertriebsingenieur beim Maschinenbauer GF Machining Solutions für Reichle zuständig ist, erklärt: „Durch die vollständige Digitalisierung des Prozesses ist es möglich, das gesamte Werkstück mit der gewünschten Oberflächenstruktur am Computer zu berechnen und zu visualisieren.“ Das Ergebnis könne so bereits vor der eigentlichen Fertigung überprüft werden.

Neben den genannten Aspekten sprechen noch zahlreiche weitere für die neue Technologie. Dazu zählen unter anderem:

- die Definition der Narbungen über einen CAD-Datensatz,

- jederzeit reproduzierbare Ergebnisse,

- standardisierte Prozesse,

- ein Mappingprozess, der verzugsfreie Narbungen liefert,

- der mögliche exakte Fortlauf der Narbung über mehrere Bauteile hinweg,

- bis zu 70 % kürzere Bearbeitungszeiten,

- das präzise Simulieren und Vorhersagen der Bearbeitungszeit,

- digitale Entformungs- und Machbarkeitsanalysen,

- sehr scharfe Strukturen sind genauso möglich wie Ätzstrukturen,

- eine deutlich geringere Umweltbelastung wie etwa beim Ätzen.

Wirtschaftliche Grenzen hat der Laser laut Reichle heute nur noch beim Strukturieren großer Flächen mit geringerem Qualitätsanspruch. Technologische Einschränkungen sieht er lediglich bei Narbtiefen unter 0,005 mm und bei tiefen Rippen, die wegen des spitzen Auftreffwinkels des Laserstrahls nicht direkt bearbeitet werden können. „Dann lasern wir die Elektrode und erodieren die Form oder das Werkstück.“

Der Weg zum heutigen Erfolg war für das Bissinger Unternehmen aber nicht ohne Hindernisse. „Wir haben viel investiert, ohne die Gewissheit zu haben, dass wir am Ende tatsächlich die Früchte unserer Arbeit ernten können“, blickt Reichle zurück. „Aber das geht ja allen Innovatoren so.“

Die Herausforderungen beim Einführen des Lasertexturierens sieht der Juniorchef im Rückblick zweigeteilt: „Extern war es anfangs sehr schwierig, die Kunden – besonders jene aus dem Automobilbereich – von einer neuen Technologie und einem jungen, dynamischen Team zu überzeugen, das gegen seit Jahrzehnten etablierte Verfahren antrat. Intern bedurfte es einiger Anstrengungen, Ätzstrukturen mit dem Laser exakt nachzuempfinden.“ Das habe eineinhalb bis zwei Jahre intensiver Entwicklung bedurft. Das Hauptproblem darin bestand, den Glanzgrad in der Werkzeugoberfläche so einzustellen, dass hinterher die Oberfläche der gespritzen Kunststoffteile exakt passt. Und das auch noch über mehrere Bauteile hinweg – beispielsweise von der Armaturentafel über die Mittelkonsole und die Türverkleidungen bis zu den Bedienelementen, die noch dazu teilweise aus unterschiedlichen Granulaten hergestellt werden. „Mich stört es unheimlich, wenn ich in einem Auto sitze und der Innenraum wirkt nicht wie aus einem Guss. Mit dem Anspruch, das perfekt hinzubekommen, haben wir unsere Prozesse entwickelt“, erklärt Reichle.

Die Entscheidung, ins Laserstrukturieren einzusteigen, fiel beim Bissinger Dienstleister fürs Oberflächentexturieren und Laserschweißen im Dezember 2012, nach der Messe Euromold. „2013 verbrachten wir damit, uns in die Technologie einzuarbeiten, die Prozesse zu entwickeln und für unser neues Angebot zu werben“, blickt Reichle zurück. „Damals setzten wir hier noch keine 10 000 Euro um. Aber dann hat das Thema richtig Fahrt aufgenommen, und in den letzten Jahren lag das Wachstum immer zwischen 200 und 300 %“, so Reichle.

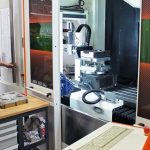

Heute strukturieren und gravieren beim Familienunternehmen neun Lasermaschinen – sieben davon von GF Machining Solutions. In Europa sind die Schwaben in Sachen Laserstrukturieren inzwischen der größte Kunde des Schweizer Maschinenbauers mit Deutschlandzentrale in Schorndorf. Zum Maschinenpark gehören Anlagen der Typen AgieCharmilles Laser 1000 5Ax – zum Teil mit Palettenwechslern automatisiert –, Laser 1200 5Ax sowie zwei Laser 4000 5Ax. Den hohen Anteil an GF-Maschinen begründet Reichle so: „Die Funktionalität der Anlagen passt einfach besser zu unserem Bedarf wie beim Wettbewerb.“ Zudem sei sowohl die Zugänglichkeit der Maschinen für den Bediener als auch die Erreichbarkeit der Werkstückoberflächen für den Laser sehr gut. „Wir können beispielsweise eine Kugeloberfläche in einer Aufspannung fast vollständig texturieren. Lediglich der Bereich der Aufspannung ist nicht erreichbar“, sagt er.

Durch den großen Schwenkbereich der Rotationsachsen ist der Laserkopf sehr beweglich und schafft das auch bei komplexen geometrischen oder organisch anmutenden Strukturen. Dadurch gelingt es mit den 5-Achsen-Maschinen, die Texturen direkt in nahezu jedes Formwerkzeug oder jedes Prototypenteil einzubringen. Weil keine zusätzlichen Werkzeuge gebraucht werden, reduziere das gerade in der Fertigung von Prototypen oder Designmustern die Kosten erheblich, betont Martiné. Dabei können sowohl zwei- als auch dreidimensionale Strukturen in unterschiedlichste Materialien wie Aluminium, Kupfer, Stahl sowie Graphit, Hartmetall, Messing oder Keramik eingebracht werden.

Seit GF Machining Solutions auf der Fachmesse für Metallbearbeitung EMO 2009 in Mailand die erste Anlage zum Laserstrukturieren vorgestellt hat, wurden entscheidende Fortschritte bei der Steuerungsplattform, der Software und der Lasertechnik erzielt. „Die Hauptarbeit lag im Bereich der Software-Entwicklung“, berichtet Martiné. „Dort sind viele Mannjahre eingeflossen, um den Prozess benutzerfreundlicher und effizienter zu gestalten.“ Die Berechnungszeiten seien dadurch dramatisch gesunken. Als Beispiel führt der Vertriebsingenieur das Strukturieren einer Airbagabdeckung an: „Das Berechnen dauerte anfangs mehrere Stunden, heute erledigt die Software das in mehreren Minuten.“

Von der Laser 4000, dem derzeit größten Modell des Maschinenbauers fürs Laserstrukturieren, haben die Schweizer seit 2013 weltweit 15 Anlagen verkauft, vier davon in Deutschland. Sie bearbeitet Werkzeuge und Formen für Bauteile bis zur Größe von Lkw-Stoßfängern oder -Armaturentafeln. Die Verfahrwege messen 4000, 3000 und 1500 mm in X-, Y- und Z-Richtung. Das maximal zulässige Gewicht der Werkstücke liegt bei 20 t. „Für hochpräzise Maschinen dieser Größenordnung brauchen wir natürlich ein solides Fundament“, gibt Martiné zu bedenken. „Um unsere Kunden auch hier zu unterstützen, arbeiten wir mit einem spezialisierten Baustatiker zusammen“, ergänzt er.

Bis zu welcher Größe das Laserstrukturieren einer Oberfläche auch wirtschaftlich sinnvoll ist, das hängt laut Reichle stark davon ab, wie man den Laser nutzt und wie kreativ die Strukturen gestaltet sind, um sie möglichst effizient zu erzeugen. „Wenn man hier neue Wege gehen will, braucht man vor allem Mitarbeiter, die mit Herzblut dabei und bereit sind, sich Know-how selbst zu erarbeiten – und sie müssen bereit sein, wenn eine Idee mal nicht funktioniert, einen neuen Ansatz zu suchen.“ Die Mitarbeitersuche konzentriert sich derzeit auf die Berufsgruppen 3D-Artists, Produkt-Designer und Maschinenbediener mit 5-Achsen-Fräs-Erfahrung. Und Martiné ergänzt: „Ideal wäre ein CAD-Konstrukteur mit Grafikdesign-Ausbildung.“

Mittelgroße Bauteile – etwa eine Pkw-Scheinwerferblende – zu ätzen, das dauerte in Bissingen früher schon mal zwischen zwei und drei Wochen. „Heute schaffen wir das mit dem Laser in zwei bis drei Tagen“, sagt der Juniorchef. Neben den digitalisierten und deutlich effizienteren Prozessen gibt es noch einen weiteren Grund für die drastisch verkürzten Durchlaufzeiten: „Wenn die zu strukturierenden Bereiche für den Laserstrahl erreichbar sind, können wir die Oberflächen im zusammengebauten Werkzeug bearbeiten. Der Aufwand fürs Zerlegen und wieder Zusammenbauen entfällt damit.“

Das Texturieren beginnt mit einer digitalen Bitmap-/Graustufendatei, die in Photoshop erstellt oder mittels 3D-Scanner von einer natürlichen Oberfläche abgenommen wurde. Mithilfe des integrierten Software-Pakets kann der Anwender ein virtuelles Werkstück mit einer virtuellen Struktur kombinieren und das Ergebnis am Bildschirm überprüfen. Über die Mapping-Software lassen sich zufällige und überlappende Strukturen zu einem durchgängigen Design zusammenführen. Die Lasersoftware von GF Machining Solutions bietet eine Vielzahl an Basis-Texturen und integrierten Funktionen – von der Programmierung über das Rendern und Mappen bis zum Bearbeiten. „Wir wollen die Kreativität der Anwender maximal unterstützen. Sie müssen sich nicht um die technische Umsetzung kümmern, sondern nur um neue, überraschende Texturen, durch die Produkte mit einem Wow-Effekt entstehen“, erklärt Martiné. Eine Möglichkeit dazu bietet der als Morphing bezeichnete Prozess. Mit seiner Hilfe lassen sich Texturüberlappung und Designeffekte realisieren, die bisher nicht möglich waren – etwa geometrische Strukturen wie Kreise oder Rechtecke, die fließend in organisch anmutende Lederstrukturen übergehen.

Kommen Kunden nicht mit eigenen Vorlagen, können die Experten von Reichle Texturvorschläge ausarbeiten oder kundenspezifische Texturen entwickeln. Der Kreativität seien dabei kaum Grenzen gesetzt. Reichle wünscht sich allerdings, dass sich die Produktdesigner den neuen Möglichkeiten öffnen und „nicht länger an dem hängen, was wir seit 20 Jahren kennen“.

Neben den rein optischen und haptischen Aspekten geht es beim Lasertexturieren auch um die funktionalen Eigenschaften von Werktücken. „Die Strukturen lassen sich gezielt so gestalten, dass sie weniger kratzempfindlich, rutschsicher oder tribologisch günstiger sind“, beschreibt Martiné. „Gerade der Trend Richtung Ultrakurzpulslaser wird hier in den kommenden Jahren neue Möglichkeiten eröffnen. So sorgen beispielsweise direkt ins Werkstück eingearbeitete Hologramme für Fälschungssicherheit. Andererseits lassen sich über Nanostrukturen wasser- und schmutzabweisende oder lichtschluckende Oberflächen erzeugen.“

Ultrakurzpuls-Laser gelten seit einigen Jahren als besonders vielversprechend, wenn es um die Mikromaterialbearbeitung geht. Unabhängig vom Material können sie hochpräzise bis in den Mikrometerbereich abtragen. Der industrielle Einsatz scheiterte bislang allerdings oft an der erreichbaren Geschwindigkeit. Im vom BMBF-geförderten Verbundprojekt eVerest entwickelt ein Konsortium aus Forschung und Industrie eine Lasermaschine, die nur für feinste Strukturen den exakten UKP-Laser nutzt. Den Rest erledige zuvor ein produktiver Nanosekundenlaser, teilt das Fraunhofer-Institut für Lasertechnik ILT in Aachen mit. In der Projektlaufzeit von Anfang 2016 bis Ende 2018 wird von der Software über den Laser bis zum Maschinenkonzept mit einer 8-Achsen-Simultanbearbeitung eine komplette Lösung entwickelt. Kernthemen sind dabei ein genaues Prozessverständnis und die Anpassung der Prozesstechnik.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Hier finden Sie mehr über:

Teilen: