Transparente Kunststoffe leisten mehr als nur Lampen oder Scheinwerfer abdecken. Sie können auch eine kostengünstige Alternative zu Prismen, Linsen oder Lichtleitern aus Glas sein. Erforderlich sind jedoch ein ausgefeiltes Spritzgieß-Know-how und eine geeignete Anlagentechnik.

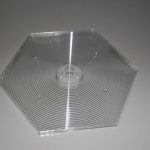

Vor allem als flächige, dünnwandige Bauteile werden Kunststoffe schon in vielen optischen Anwendungen wie Lampenabdeckungen, Displays, Scheinwerferverscheibungen eingesetzt. Aber auch in der industriellen Optik erlangen sie als Alternative zu Glas einen zunehmend höheren Stellenwert.

Die Geometrien von dickwandigen Lichtleitern, Prismen oder Linsen mit ihren hohen Anforderungen an die Präzision der Oberfläche sind nicht unbedingt das Metier, in dem sich Kunststoffe wohl fühlen. Grenzen gibt es bei der Auswahl an optischen Typen, den erreichbaren Genauigkeiten und bei den Temperaturen, denen polymere Optiken ausgesetzt werden dürfen. Doch den Nachteilen stehen wesentliche Vorteile gegenüber: Geringes Gewicht, Gestaltungsvielfalt im optischen Design und eine wirtschaftliche Fertigung in hohen Stückzahlen sind Argumente, die Kunststoffoptiken in den Bereichen Sensortechnik, Beleuchtung (LED) und Automotive zunehmend attraktiver machen.

Diese Anwendungen stellen allerdings hohe Ansprüche an die Qualität der optischen Bauteile. Neben sichtbarer Wertigkeit und Anmutung sind vor allem Eigenschaften wie Abbildungsgenauigkeit und Flächenausleuchtung eine große Herausforderung für die Fertigung. Nicht nur Konturfehler (Flächengenauigkeit, Welligkeit, Rauheit) wirken sich auf die optische Funktion aus, sondern auch innere Eigenschaften des Linsenmaterials wie Transmission, Lichtbrechung, Dispersion und innere Spannungen.

Optische Technologien in Kunststoff umzusetzen erfordert daher hochwertige Maschinen-, Werkzeug- und Verfahrenstechnik in einer reproduzierbaren und reinen Produktionsumgebung. Kleinste Bauteilfehler wie Stippen, Schlieren oder Fließlinien bedeuten sofortigen Ausschuss. Der Verarbeiter benötigt daher ein umfangreiches Produkt-, Prozess- und Produktions-Know-how. Denn das Festlegen der prozessrelevanten Parameter mit ihren Toleranzgrenzen und auch die dauerhafte Qualitätskontrolle der optischen Produkte gestalten sich aufwendig und schwierig.

Für kleinere bis mittlere Stückzahlen werden optische Linsen meist durch konventionelles Spritzgießen hergestellt. Die Prozessparameter Zeit, Druck, Geschwindigkeit und Temperatur bestimmen Intensität und Verlauf der Scher- und Abkühleffekte auf die Kunststoffschmelze und damit die resultierenden Qualitätsmerkmale wie Höhe des Schwundes, innere Spannungen und Oberflächenfehler.

Bei großen Linsen werden im formgebenden Werkzeug maximal acht Kavitäten an einen Verteiler angebunden. Die Durchmesser von Verteiler und Anbindung sind – angenähert an die Linsendicke – bis zu 25 mm groß dimensioniert, um langzeitig einen wirksamen Nachdruck aufrecht zu erhalten. Nachdruckzeiten bis zu 8 min und Zykluszeiten bis zu 20 min sind bei diesen dickwandigen Teilen notwendig, damit eine hohe Genauigkeit der optischen Flächen erzielt wird.

Einspritzgeschwindigkeiten bis minimal 1 mm/s mit sanften Übergängen zwischen den Geschwindigkeitsstufen muss die Maschinenregelung dabei umsetzen können. Nur so lassen sich Freistrahleffekte, Fließlinien und Oberflächenschlieren beim Füllen der voluminösen Kavitäten verhindern.

Das Vordringen von Kunststoffoptiken in neue Geschäftsfelder mit hohen Stückzahlen zwingt auch den optischen Spritzguss, Sonderverfahren zu entwickeln und auszubauen. Die Maschinensteuerung muss die Möglichkeit bieten, Prozesse wie Spritzprägen, Mehrschichtenspritzen oder Variotherm über frei programmierbare Abläufe in den Maschinenablauf zu integrieren.

Unter „Spritzprägen“ versteht man das Einbringen von thermoplastischer Kunststoffschmelze in ein leicht geöffnetes Werkzeug bei gleichzeitigem oder anschließendem Pressen (= Prägen), das über einen zusätzlichen Hub der Schließeinheit realisiert wird oder über einen Prägestempel. Dabei verteilt sich der Werkzeuginnendruck gleichmäßig über die projizierte Bauteilfläche. Mit dieser Methode lassen sich die Spritz- und Nachdrücke verringern, innere Spannungen in der Linse werden minimiert.

Prägebewegungen erfordern einen gewissen Freiheitsgrad in der Programmierung der Spritzgießmaschine. Denn die Wahl von Zeitpunkt, Druck und Geschwindigkeit der Prägebewegung beeinflussen die optische Qualität des Bauteiles wesentlich. Eine dafür geeignete Spritzgießmaschine muss deshalb sehr flexibel in der Prozessführung sein und andererseits sehr exakte und wiederholgenaue Bewegungen ausführen können.

Ein neuer Ansatz, Linsen wirtschaftlicher zu fertigen, ist die Multilayertechnik. Die Linse wird hierbei in mehrere Schichten aufgeteilt, die lagenweise gespritzt werden. Da geringere Wandstärken kürzere Kühlzeiten benötigen, lässt sich die Linse so kostengünstiger herstellen. Die Technik ist angelehnt an die Mehrkomponententechnik, kann aber auch mit Maschinen mit nur einem Einspritzaggregat umgesetzt werden. Schon ein Dreischichtenaufbau erzielt sehr gute Ergebnisse: Zunächst wird ein relativ dickwandiger Kern gefertigt und im nächsten Schritt von beiden Seiten mit einer dünnwandigen Schicht umspritzt. Die dabei erreichte Zykluszeitreduzierung dürfte die Grundlage sein, die Multilayertechnik verstärkt weiter zu entwickeln.

Auch beim Temperieren der Werkzeuge haben sich in den letzten Jahren fortschrittliche Technologien etabliert, die Qualität und Zykluszeit im optischen Spritzguss positiv beeinflussen können. Allen voran die Variotherm- beziehungsweise dynamische Temperiertechnik: In der Einspritzphase kann durch gezieltes Erhöhen der Temperatur in den Werkzeugkavitäten eine bessere Abformung der optischen Fläche erreicht werden. Das nachgeschaltete, intensive Abkühlen der Werkzeugkavitäten ermöglicht es, die gespritzten Linsen in gewissen Grenzen schneller auf Entformungstemperatur zu bringen. Die Linse lässt sich somit in einer um bis zu 15 % kürzeren Zykluszeit herstellen.

Neben den rein wasserbasierten Wechseltemperiergeräten sind mittlerweile auch Systeme auf dem Markt, die induktiv oder über Keramikelemente heizen. Sie können die Werkzeugkavitäten wesentlich schneller aufheizen und auch deutlich höhere Temperaturen realisieren.

Die Wahl der geeigneten Maschine hängt von mehreren Faktoren ab: Welches Schussgewicht ergibt sich? Welche Bauteilgeometrie und somit welche Nachdruckzeiten werden benötigt? Welche Genauigkeit bei welcher Sauberkeit ist gefordert? Letztendlich auch: Kommen neue Technologien wie zum Beispiel Multilayer in den nächsten Jahren zum Tragen?

Vollelektrische Maschinenachsen bewegen sich im Allgemeinen um eine Zehnerpotenz genauer und können parallele Maschinenbewegungen einfacher realisieren – gerade für simultane Prägeprozesse über die Schließeinheit eine wichtige Voraussetzung. Durch die mechanische Kraftübertragung werden angefahrene Positionen sehr exakt und stabil gehalten. Dieses exakte Regelungsverhalten ist vorteilhaft beispielsweise zum Fertigen von kleinen Prismen oder Linsen mit hohen Flächengenauigkeiten im Bereich von 2 bis 3 µm. Auch flächige, dünnwandige Teile mit integrierten Strukturen können durch exakte Prägebewegungen der elektrisch angetriebenen Schließeinheit sehr genau hergestellt werden.

Dickwandige Linsen verlangen in der Regel keine positionsgenaue Regelung. Allerdings müssen lange Nachdruck- und Haltezeiten umgesetzt werden. Dies ist einer der Hauptvorteile von hydraulischen Spritzgießmaschinen, die über lange Zeit Nachdruck auf hohem Niveau aufbringen können. Auch lassen sich größere Prägespalte realisieren. Beides zusammen ist meist der einzige Weg, das enorme Schwundverhalten von dickwandigen Linsen zu kompensieren.

Schlussendlich ist es sinnvoll, mögliche Maschinenkonzepte produktbezogen einander gegenüber zu stellen, um die beste Lösung für das jeweilige optische Bauteil zu finden.

Die Entwicklung der Maschinen- und Prozesstechnik der letzten Jahre hat auch für das optische Spritzgießen neue, vielversprechende Wege eröffnet. Allerdings bleibt die Produktion hochpräziser Optiken in der geforderten Qualität und mit akzeptablen Kosten eine große Herausforderung. Letztendlich treibt die Nachfrage die Entwicklung voran. Und die steigt, denn der wirtschaftliche Vorteil gegenüber Glasoptiken ist unübersehbar groß und verlockend.

Thomas Brettnich, Leiter Technologieentwicklung bei der Sumitomo (SHI) Demag Plastics Machinery GmbH, Schwaig

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: