Bei großen Stückzahlen haben sie sich längst etabliert, bei kleinen Stückzahlen werden sie jetzt salonfähig: Roboter als Schweißer. Das Robotersystem Tawers integriert sogar die Schweißprozess-Steuerung in die Robotersteuerung.

Es gibt kaum mehr eine Schweißanwendung, für die Roboter nicht in Frage kommen. Die Spanne der Möglichkeiten ist enorm, das wird die Schweisstec zeigen. Sie reicht vom Schweißen einfacher Teile mit niedriger Stückzahl in dafür vorkonfektionierten Roboterzellen bis hin zu maßgeschneiderten Roboter-Schweißanlagen für den Großanlagenbau. Als bombastisches Beispiel stellt die IGM Robotersysteme AG, Wien, zur Messe den Bau des weltgrößten Raupenkrans bei Liebherr in Ehingen vor: Der Riesenkran hat eine Tragkraft von 3000 t, seine Hakenhöhe liegt bei 240 m. Er wird aus 12 m langen Gitterelementen zusammengesetzt, deren Eckrohre einen Durchmesser von über 4 m und 60 mm Wandstärke haben. Um die Elemente vorort zu montieren, werden auf die Eckrohre entsprechend großvolumige „Gabeln“ und „Finger“ als Verbindungselemente geschweißt. IGM hat dafür eine Schweißanlage mit einem sechsachsigen Roboter als Kernstück konzipiert, ausgestattet mit einer iCAM-Laserkamera als Sensor für die Regelung des Schweißprozesses. Gegenüber dem manuellen Schweißen verkürzt das System die Fügezeiten um 64 % und steigert die Qualität. Und zwar weitgehend fehlerfrei, teilt IGM mit.

So weit, so kompliziert – sicher ein extremes Beispiel. IGM demonstriert damit Flexibilität und Know-how. In der Schweißtechnik-Halle 6 präsentiert der Anbieter sein weiterentwickeltes, modulares Robotersystem RTi 400 mit Offline-Programmiertool und Online-Nahtverfolgung (Stand 6413).

Am anderen Ende der Skala gibt es Automationsbaukästen mit Drehtischen und Längsnahteinrichtungen, wie sie etwa Rehm oder Lorch für Mittelständler anbieten. Bei der Uhinger Rehm GmbH & Co. KG gehören die vorkonfektionierten Roboterzellen „Aquila“ schon länger zum festen Bestandteil (Stand 6202). Die Lorch GmbH aus Auenwald zieht in der starken Betonung dieses Elements nach und propagiert in Stuttgart ihr „Ready-to-Robot“-Programm (Stand 6207): Dabei werden Marken-Roboter über die Lorch-Buskopplung ins Schweißsystem integriert und bei Bedarf als Herzstück einer mobilen Roboter-Schweißzelle ausgeliefert.

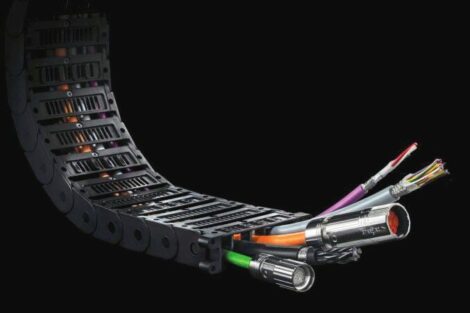

Die Spezialisten unter den Schweißanlagen sind Schweißroboter wie sie die Carl Cloos GmbH aus Haiger anbietet (Stand 6206): In der Hohlwellen-Variante sind Schlauchpaket und Drahtvorschub in den Korpus der „Qirox“-Roboter integriert, was ihre Beweglichkeit erhöht. Eine optionale siebte Achse im Roboterfuß (Exzenter) erhöht den Arbeitsradius um 550 mm. Und dank einer Optimierung „unter biotechnischen Gesichtspunkten“, so Cloos, lasse sich die Verfahrgeschwindigkeit um den Faktor 2 steigern, ohne dass die Positioniergenauigkeit leide.

Noch eins oben drauf setzt die Panasonic Industrial Europe GmbH, Neuss, mit ihren Robotern Tawers-WG mit integrierter Stromquelle (Stand 6410): Die Steuerung der Schweißstromquelle ist dabei in die Robotersteuerung integriert. Die Schnittstelle zwischen beiden entfällt. Im Zweifelsfall wird der Roboter dadurch schneller. Vor allem aber wird der Bediener entlastet und schneller, weil er den gesamten Prozess inklusive Schweißparametern über eine integrative Steuerung programmieren kann. „Wir schulen auch Personal, das sich im Programmieren gar nicht auskennt“, sagt Stefan Klein, Direktor Roboter- und Schweißsysteme Europa. „Vielfach muss der Benutzer nicht einmal in die Schweißkennlinien schauen – das übernimmt die Robotersteuerung für ihn.“

Das Neueste ist der integrierte Panasonic „Active Wire Process“ AWP, eine geregelt pulsierende Drahtzufuhr. Sie reduziert die Spritzerzahl und ermöglicht das Dünnblech-Schweißen mit hoher Qualität. Durch die isolierten, kontrollierten Kurzlichtbögen wird das Schweißergebnis von AWP vergleichbar mit dem des „kalten“ CMT-Prozesses von Fronius, sagt Stefan Klein. Nur, dass der Robot hier den Prozess selbst steuert. os

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: