Kein Material, das sich nicht trennen ließe, kaum ein Verfahren, das nicht zu ersetzen wäre: Analytiker sagen dem Wasserstrahlschneiden ein Marktwachstum bis 15 % pro Jahr voraus. Aber daraus wird wohl nichts. Die führenden Hersteller liegen schon jetzt über dieser Quote.

So richtig überrascht war er seinerzeit kaum. Als Holger Kerkow im Sommer 2006 der Presse entnahm, dass Mitsubishi Electric eine exklusive Kooperation mit der italienischen Waterjet srl – einem mittelständischen Hersteller von Hochdruck-Wasserstrahlschneidmaschinen – vereinbart hatte, schien ihm dies lediglich logisch. „Rund 10 000 solcher Anlagen sind weltweit installiert“, sagt der Vorstand der Mönchengladbacher Innomax AG. Über 1200 weitere kämen jedes Jahr hinzu. Tendenz: beharrlich steigend.

Damit würden die Hersteller von Wasserstrahl-Schneidanlagen auch für Investoren in- und außerhalb der Fertigungsindustrie interessant: So hatte Marktforscher Frost and Sullivan 2004 der Branche ein Wachstum jenseits 15 % p.a. in Aussicht gestellt. Denn der Markt für Wasserstrahlschneidanlagen gehört zu den schnellstwachsenden überhaupt. „Insoweit ist ein Engagement für Anleger grundsätzlich nicht mehr risikobehaftet“, erläutert der Innomax-Chef. Weitere Hochzeiten à la Mitsubishi/Waterjet würden zwangsläufig folgen.

Kerkows Unternehmen ist Vertriebs- und Entwicklungspartner der nordamerikanischen Omax Corporation, neben dem US-Unternehmen Flow International und der Schweizer Bystronic AG einer der Trendsetter im Wasserstrahlschneiden. Knapp 60 Hersteller teilen sich den Markt. Die meisten haben sich in den 90er Jahren etabliert. Andere – Bystronic beispielsweise – waren zunächst im Lasern und Biegen von Blechen zu Hause, engagieren sich jedoch massiv mit zunehmender Akzeptanz des Verfahrens.

Tatsächlich setzt seit zwei, drei Jahren vor allem der Maschinenbau aufs Wasserstrahlschneiden. Anfangsbedenken, dass Schmirgelsand und vor allem H2O höchstens im Kühlschmierstoff, ansonsten aber gar nichts in der Metallbearbeitung zu suchen habe, wurden in der Praxis widerlegt: Die Anlagen sind leck- und spritzwasserdicht. Das Werkstückhandling lässt sich bestens automatisieren. Risikofreudige, innovative Kunden hatten den Weg dazu freigemacht. Das Wasserstrahlschneiden rechnet sich.

Entsprechend wachsen die Umsätze der führenden Anbieter über die prognostizierten 15 % hinaus. Bei Innomax waren es zuletzt 30, bei Flow in Europa noch 23 %. Bystronic nennt zwar ein Gesamtwachstum von 15 %, verteilt dieses aber über die vergangenen fünf Jahre und weist das Wasserstrahlschneiden nicht gesondert aus.

Lohnfertiger – die so genannten Job Shops – sind die Brot-und-Butter-Kunden. Hier konnten die Hersteller in den vergangenen Jahren die meisten Systeme absetzen; in geringerem Umfang auch im Maschinen- und Anlagenbau, bei Automotive- und Zulieferbetrieben, in der Luft- sowie Raumfahrt und Elektroindustrie, die ihre Produkte selber fertigen (siehe Kasten nächste Seite).

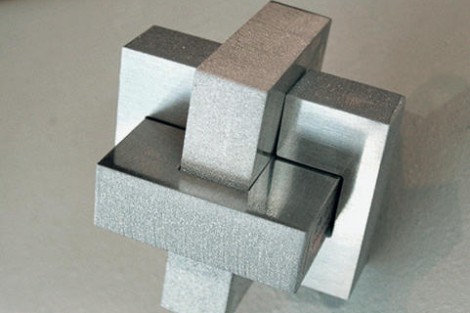

Fünf technisch führende Hersteller stehen hier im unmittelbaren Wettbewerb. Was sie vergleichbar macht ist, dass ihre Systeme bis zu 150 mm dicke Maschinenbauteile schneiden. Zwar reicht dies bei Weitem nicht an die bis zu 500 mm Materialdicke beim Autogenbrennschneiden heran, dafür jedoch sind die Werkstücke präzise, orthogonal und haben in der Regel eine einbaubereite Oberfläche. Das bedeutet Toleranzen zwischen 0,1 mm und ± 0,015 mm sowie nach ISO gemittelte Oberflächen-Rautiefen von Rz = 20 µm respektive einen Mittelrauwert von Ra = 4 µm entsprechend DIN.

Was die Anbieter weiterhin verbindet ist, dass sie das Schneidmedium Wasser mit scharfkantigem Granulat versetzen, also mit Schleifmitteln aus Granat oder Korund. Dadurch lassen sich nahezu alle harten Werkstoffe wie Stein, Glas und Keramik schneiden. Bei den Metallen dürfen es auch Guss, Titan, nichtrostende Legierungen und bis zu 64 HRC harter Stahl sein. Denn für den mit Überschall-Geschwindigkeit aus der Düse tretenden Strahl ist die Konsistenz nachrangig. Er durchschmirgelt und schneidet nahezu jedes Material. Anders als bei konkurrierenden Verfahren wie dem Lasern oder Plasmaschneiden wird das Werkstoffgefüge jedoch nicht verändert. Bei 20 °C Differenz zwischen Ein- und Austrittstemperatur bleibt das Werkstück kalt.

Allerdings erzeugt das Gros der angebotenen Anlagen Winkelfehler: Bei hohem Schnitttempo sinkt die Intensität des Strahls und damit der Schleifeffekt: Der im Schnittspalt nach unten hin schwächere Strahl ist weniger scharf. Hersteller wie Omax oder Flow kompensieren diese Konizität, indem sie den Schneidkopf Software-gesteuert über mehrere Achsen im Prozess korrigieren. Dies wurde erst Anfang des Jahrtausends möglich durch eine neue Schwenkkopf-Technik.

Was die Marktführer unterscheidet, ist der Dauerarbeitsdruck, mit dem sie schneiden. So arbeitet Omax zurzeit mit maximal 3800 bar. Dazu wird das Wasser von der Pumpe unmittelbar an den Düsensatz mit 0,5 mm oder 0,8 mm Durchmesser gebracht, wo es mit 340 m/s austritt. Eine Zwischenspeicherung – ähnlich dem Dudelsack – findet nicht statt. Dadurch werden Druckschwankungen, die sich ansonsten mit Flattermarken im Schnittbild zeigen würden, weitgehend vermieden.

„Auch 7000 bar Arbeitsdruck und mehr sind technisch möglich“, ergänzt Innomax-Vorstand Holger Kerkow. Er lehnt sie jedoch ausdrücklich ab: Verrohrung, Düsen, Dichtungen und Pumpen würden dabei ohne wirtschaftlichen Gegenwert beansprucht.

Hersteller Flow wiederum betont, dass nicht die 6000 bar Arbeitsdruck isoliert gesehen werden dürften, sondern das ganzes System einschließlich Software, Schneidkopf-Technik sowie komplettem Verrohrungs-Konzept, das lange Wartungsintervalle garantiere. Allerdings beschränken sich zurzeit auch Wettbewerber wie Bystronic und die italienische Waterjet srl einstweilen auf Drücke um die 4000 bar.

Vielmehr setzt speziell Kerkows Unternehmen auf eine Doppelpumpe mit Direktantrieb. Dadurch wird die Leistung über höheren Wasserfluss statt erhöhtem Druck gesteigert. So werden bis zu 100 % höhere Schneidleistungen als konventionell erreicht ohne negativen Einfluss auf die Lebensdauer der Komponenten. Entsprechend garantiert Innomax je Pumpe zwischen 500 und 800 h Dichtungs-Standzeit.

Auch ein weiterer Vorbehalt Metall bearbeitender Betriebe konnte zwischenzeitlich ausgeräumt werden. Früher bis zu 130 dB (A) laut rumorend, sind die Anlagen spätestens seit der Jahrtausendwende rundum gekapselt und emittieren in der Regel unter 80 dB(A). Auf Messen werden sie demonstrativ auf weiße, trocken bleibende Teppiche und in der Werkstatt anstandslos neben spanende Bearbeitungszentren gestellt.

Bleibt neben der Präzision und Verfügbarkeit die Preisfrage. Der Markt habe verstanden, dass im Wasserstrahlschneiden bei 100 % Auslastung pro Jahr lediglich 10 % des Einstandspreises der Anlagen als Betriebsnebenkosten anfallen, freut sich Holger Kerkow. Jedoch hätten die Kunden genauso gut registriert, dass damit weitere Kosten – etwa für die Bearbeitungswerkzeuge – komplett entfallen.

Hinzu komme, dass auch exotische, neue oder als schwierig bearbeitbar geltende Werkstoffe für das Wasserstrahlschneiden kein Problem darstellen. Insoweit halte das Verfahren alle Optionen für Werkstoffe der Zukunft offen. Auch dies sei mittlerweile Allgemeingut, das sich mit Zuwachsraten von 15 % und mehr pro Jahr verzinse.

Wolfgang Filì Journalist in Köln

Gekapselte Anlagen emittieren unter 80 dB(A)

MARKTCHANCEN

Wasser als Werkzeug kennt weder Verschleiß, Nachschliff noch Sondertools. Was an Werkstoff geschnitten werden soll, ist letztlich beliebig. Die Bearbeitungsprozesse auf Wasserstrahlschneidanlagen sind mittlerweile sicher, die Betriebsnebenkosten und Wartungsinterwalle fest kalkulierbar, aber der Einsatz der Maschinen trotzdem universal. Entsprechend wächst die Nachfrage nach diesen Allround-Werkzeugmaschinen vor allem bei Lohnfertigern und Herstellern kleiner Serien.

Bei 6000 bar ist längst nicht Schluss

NACHGEFRAGT

Herr Wifler, Ende der 80er Jahre lag der Standardarbeitsdruck im Wasserstrahlschneiden noch bei 2300 bar. Seit 1995 bietet Flow 4100 und ab 2006 sogar 6000 bar an. Was hat der Kunde davon, wenn Sie derart Druck machen?

Mit höherem Druck steigt der Energiegehalt des Schneidwerkzeugs Wasser. Gleichzeitig vermindern sich der Strahldurchmesser und der Wasserverbrauch. Produktivität, Schnittqualität und die Schneidkantengüte steigen. Umgekehrt sinken die Werkstück- und Betriebskosten.

Andere Hersteller beschränken sich auf maximal 3800 bar: Ein höherer Dauerarbeitsdruck – so das Argument – gehe auf Kosten der Verfügbarkeit. Verrohrung, Düsen, Dichtungen und Pumpen würden ohne wirtschaftlichen Gegenwert beansprucht und seien anfällig.

6000 bar als Dauerarbeitsdruck lassen sich nicht allein über höhere Pumpenleistung erreichen, sondern nur innerhalb eines Gesamtpakets. Zu diesem gehören unter anderem neue Software-Schneidmodelle, eine innovative Schneidkopf-Technik, neue Baustoffe sowie ein komplett neues Verrohrungs- und Dichtungs-Konzept, das lange Wartungsintervalle sicherstellt. Damit ist auch die Verfügbarkeit der Anlagen gesichert.

Wer setzt heute die Trends in der Branche?

Ich sage es mal so: Flow hat in den vergangenen 20 Jahren die technische Entwicklung sowohl beim Druck als auch bei den Schneidgeschwindigkeiten vorangetrieben. Letztere sind zuletzt um 50 % und mehr gesteigert worden, bei gleichzeitiger Verminderung des Abrasivsand-Anteils um 30 bis 50 %.

Bislang galt als Faustregel, dass der Arbeitsdruck bei Wasserstrahlschneidanlagen alle zehn Jahre um rund 2000 bar steigt. Was erwartet uns nach 2010?

Richtig ist, dass die Steigerung auf 6000 bar keinesfalls die letzte Druckerhöhung gewesen sein wird. Flow arbeitet daran, in Zukunft Maschinen mit 8000 bar Dauerarbeitsdruck anbieten zu können.

Wo sich Wasserstrahlschneiden rechnet

- Anlagen- und Maschinenbau: flache Teile sowie Profile aus Titan, Stahl, Guss, austenitischen oder Bunt-Metallen

- Automotive- und Zulieferindustrie: Armaturentafeln, Manschetten, Rückspiegel, Dichtungen, Verkleidungen aus Composites, Leichtmetall und Kunststoff

- Luft- und Raumfahrtbranche: Verkleidungen, Triebwerks- und Wälzlagerteile, Titan, Aluminium, Faserverbundwerkstoffe, Chrom-Nickel-Legierungen

- Elektroindustrie: Isolatoren, Glimmer, Leiterplatten, Komponenten aus Zellulose oder Verbundharz

- Industriebau: Dämmstoffe, Mineralfasern, Platten, Fliesen, Hartgesteinblöcke, Beton

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: