Elektromechanisch betätigte Spannsysteme für Werkzeugmaschinen sind deutlich energieeffizienter als hydraulische Spanner. Dazu bieten sie handfeste technologische Vorteile – etwa die Möglichkeit, Spannkräfte konstant am Optimum zu halten und dadurch mit maximaler Leistung zu zerspanen.

Haider Willrett haider.willrett@konradin.de

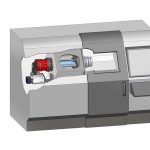

Nach einem Hydraulikaggregat sucht man bei elektromechanisch betätigten Spannern für Drehmaschinen vergeblich. Im Gegensatz zum hydraulischen Pendant verbrauchen sie nur dann Energie, wenn sich die Spannsituation ändert – beim Öffnen, Schließen oder beim Regeln der Spannkraft. Doch das ist nicht ihr einziger Vorteil. Dass die Spanner ohne Hydraulik funktionieren, ist eine wesentliche Voraussetzung für eine hydraulikfreie Werkzeugmaschine. „Dadurch sinkt der Energiebedarf im Betrieb und der Wartungsaufwand erheblich, das Leckagerisiko entfällt und die Betriebssicherheit steigt“, fasst Olivier Loebert weitere Nutzenaspekte zusammen.

Um die energetische Bedeutung der Hydraulik in einer Werkzeugmaschine zu verdeutlichen, zitiert der Teamleiter Produktmanagement beim Marbacher Spanntechnik-Spezialisten Hainbuch GmbH eine Untersuchung des Instituts für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) der Technischen Universität in Darmstadt: „Im Standby-Betrieb entfallen rund 55 Prozent des Energieverbrauchs einer Werkzeugmaschine auf die Hydraulik, unter Last sind es 44 Prozent. Das zeigt, welches Potenzial Zerspaner noch heben können, wenn sie die Hydraulik einer Maschinen substituieren.“

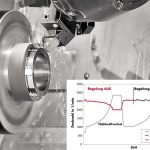

Oliver Kunzweiler, Leiter Marketing und Produktmanagement beim Sontheimer Spanntechnik-Spezialisten Röhm GmbH, ergänzt, dass nicht das Streben nach dem absolut gesehen minimalen Energieverbrauch unterm Strich die energieeffizienteste Philosophie sei. Es ist durchaus denkbar, dass eine eher leistungsorientierte Prozessführung zu einem geringeren Energieverbrauch pro gefertigtem Werkstück führt. Nutzt der Anwender beispielsweise die Möglichkeit, die Spannkräfte an den Prozessverlauf anzupassen, kann er die Zerspanleistung erhöhen und die Taktzeit verkürzen. Der Grund dafür: Droht die Spannkraft infolge steigender Fliehkräfte bei höheren Drehzahlen nachzulassen, kann das System nachregeln, sodass die Spannkraft weitgehend konstant bleibt und stets mit maximaler Leistung zerspant werden kann. Sinken mit der Drehzahl auch die Fliehkräfte wieder, passt das System die Haltekräfte erneut an. Empfindliche oder filigrane Teile können dadurch in allen Drehzahlbereichen stets mit der maximalen Kraft gespannt werden, ohne Risiko von Deformationen. Ein weiteres Szenario: Der Programmierer sieht fürs Schruppen – ebenfalls im Sinne maximaler Zerspanleistung – eine erhöhte Spannkraft vor und reduziert diese dann fürs Schlichten wieder.

„Besonders präzise und feinfühlig funktioniert diese Regelung, wenn wir den Elektrospanner mit unserem intelligenten Spannfutter TOPlus IQ kombinieren“, sagt Olivier Loebert. „Anders als bei der reinen E-Spanner-Lösung, die mit indirekten Messgrößen und Rechenalgorithmen arbeitet, misst TOPlus IQ die tatsächliche Spannkraft am Werkstück.“ Auf der Wegstrecke zwischen E-Spanner und Werkstück gehe so die Präzision nicht verloren und es werde immer der tatsächliche Zustand am Werkstück gemessen. Selbst Fliehkraftverluste bei Drehzahlsteigerung können so in Echtzeit kompensiert werden.“

Sowohl Loebert als auch Kunzweiler sehen die technologischen Aspekte als entscheidende Argumente für elektrische Spannsysteme. Sie seien jedoch in den letzten Wochen im Hype rund ums Thema Energieeffizienz nicht immer adäquat hervorgehoben worden. „Für mich sind deutlich reduzierte Haupt- und Nebenzeiten sogar das Hauptargument für den Elektrospanner“, sagt Kunzweiler. Während ein Hydraulik-Spanner beim Öffnen und Schließen immer in seine Endpositionen fahre, begnüge sich die elektrische Ausführung mit dem minimal erforderlichen Weg. Das spare bei jedem Spannvorgang Zeit und mache sich insbesondere in der Massenfertigung bemerkbar, wo um jede Zehntelsekunde gekämpft wird. Deshalb sei es falsch, für Amortisationsbetrachtungen lediglich die reduzierten Energiekosten zu berücksichtigen. Die mögliche Produktivitätssteigerung bringt oft deutlich mehr.

Weil Elektrospanner in der Anschaffung etwa 30 bis 35 % teurer sind als herkömmliche hydraulische Spannsysteme, sehen Kunzweiler und Loebert die neue Technik nicht bei einfachen Maschinen, sondern vielmehr bei hochproduktiven oder präzisen Anlagen. Dort können sie ihre Stärken ausspielen.

Beide Hersteller waren überrascht von der großen Ressonanz, die diese Technologie auf der Stuttgarter Messe AMB im September auslöste. „Das Interesse und die Nachfrage waren sehr groß. Die Kunden erkennen die Chancen und Potenziale“, sagt Kunzweiler und Loebert ergänzt: „Die Vielzahl konkreter Anfragen zeigt uns: Der Markt möchte dieses Produkt!“ Unter den Interessenten seien viele namhafte Unternehmen, auch aus der Automobilbranche. Loebert geht davon aus, dass sie den entsprechenden Druck auf die Maschinenhersteller ausüben und viele Maschinen der nächsten Generation mit dieser Technik ausgestattet sein werden. Sowohl Hainbuch als auch Röhm haben seit vergangenem Herbst die ersten elektrischen Spannsysteme im Einsatz bei Kunden. Beide Anbieter arbeiten eng mit Steuerungsherstellern zusammen, um zu untersuchen, welche Möglichkeiten sich aus dem System künftig noch ableiten lassen und wie sich die Handhabung für den Anwender weiter vereinfachen lässt.

Auch wenn die Elektrospanner von Hainbuch und Röhm in vielen Bereichen vergleichbar scheinen, so unterscheiden sich die Strategien der Unternehmen doch erheblich. Olivier Loebert betont: „Wir versuchen nicht, jedes Spannmittel zu elektrifizieren. Unsere Überlegungen orientieren sich an Untersuchungen zur Werkzeugmaschine der Zukunft und daran, welche Komponenten und Systeme dafür gebraucht werden. Neben einem elektrisch betätigten Palettensystem in Leichtbauweise haben diese Überlegungen unter anderem auch zur Entwicklung unseres Karbon-Futters geführt, das erheblich leichter ist als ein konventionelles Futter und dadurch deutlich dynamischere und produktivere Prozesse zulässt, zu einem geringeren Energieverbrauch beiträgt und den Maschinenantrieb sowie die Mitarbeiter entlastet.“

Röhm hingegen sieht sich als Systemlieferant für elektrisch betätigte Spannsysteme. „Mit der Produktgruppe e-Quipment tragen wir der Entwicklung hin zur hydraulikfreien Werkzeugmaschine Rechnung“, sagt Oliver Kunzweiler. Zur Produktgruppe gehören neben dem Elektrospanner auch

- ein Elektrogreifer,dessen Spannkräfte sich zwischen 10 und 400 N regeln lassen,

- das Werkzeug-Verriegelungssystem Super Lock in Kombination mit dem elektrischen Betätigungssystem Clamp by Wire, mit dessen Hilfe sich selbst feinste Verunreinigungen beim Spannen von Zerspanwerkzeugen erkennen lassen, sowie

- ein Elektro-Spannkopf zum schnellen Wechsel von Werkstückpaletten und

- eine elektrische Löseeinheit, die die hydraulische Komponente am Spindelende ersetzen soll.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: