Umformtechnik | Zum Leichtbau im industriellen Maßstab gehören geeignete Fertigungsverfahren, die mit modernen Leichtbaumaterialien umgehen können. Die Umformtechnik muss dabei der steigenden Zahl neuer, maßgeschneiderter Stahlsorten folgen.

Volker Albrecht Fachjournalist in Bamberg

Es ist kein Problem, ein leichtes Auto zubauen; es wirtschaftlich herzustellen ist die Herausforderung. Und weil energieeffiziente Autos gut aussehen sollen, sind Fertigungslösungen gefragt, die mit den neuen Leichtbaumaterialien umgehen können. Allem voran ist die Umformung von Stahl und Aluminium gefragt, denn abseits von den viel diskutierten CFK- und Multimaterialmix-Systemen bleiben Metalle der Hauptbestandteil von Fahrzeugen. So soll nach Expertenangaben allein der Anteil höchstfester und ultrahöchstfester Stähle im Auto in den nächsten Jahren auf rund 30 % anwachsen, ansonsten beherrschen im Rohbau hoch- und höherfeste Stähle das Bild. Leichter werden die Bauteile dadurch, dass sie bei gleicher Festigkeit mit geringeren Blechdicken auskommen.

Der Preis der hohen Festigkeit ist die geringe Dehnbarkeit, die den Umformern Schwierigkeiten bereitet. In den Presswerken kommt deshalb immer häufiger die Warmumformung von Blechen zum Einsatz. Höchstfeste Stähle wie 22MnB5 lassen sich auf andere Weise auch nicht bearbeiten. Angeliefert werden die Bleche mit einer Festigkeit von rund 700 MPa. Zum Bearbeiten werden sie auf 950°C erhitzt, dann warm umgeformt und im geschlossenen Werkzeug gekühlt. Bei Abkühlgeschwindigkeiten von mehr als 27 °C/s erreichen sie dann ihre Festigkeit von bis zu 1900 MPa.

Im warmen Zustand lassen sich Bleche bekanntermaßen gut umformen, so dass mit geringer Presskraft auch komplexe Geometrien ausgeformt werden können. Die Rückfederung ist gering und die Maßhaltigkeit hoch. Mit dem partiellen Presshärten kommt zudem noch eine Variante hinzu, bei der durch gezielte Wärmebehandlung im Bauteil Zonen unterschiedlicher Festigkeit eingestellt werden. Dazu wird das Werkstück entweder nur partiell aufgeheizt oder partiell unterschiedlich gekühlt. Letzteres ist die derzeit favorisierte Variante des „Tailored Tempering“ von ThyssenKrupp. Unterschiedliche Abkühlzonen mit differierenden Abkühlgeschwindigkeiten werden durch Beheizen des Werkzeugs erreicht. So hat dann beispielsweise eine B-Säule im unteren Bereich zum Abbau von Crash-Energie eine Festigkeit von 650 MPa während im oberen Bereich Festigkeiten von bis zu 1900 MPa den Überlebensraum der Passagiere sichern. Alternativen zur partiellen Wärmebehandlung sind das Presshärten geschweißter „Tailored Blanks“ aus unterschiedlich härtenden Materialien oder das Presshärten von „Tailor Rolled Blanks“, gewalzten Platinen mit unterschiedlichen Dicken.

Optimierungsbedarf beim Presshärten gibt es beim Korrosionsschutz der Werkstücke, beim Handling der heißen Bauteile, bei den aufwändigen Heiz- und Kühlsystemen, beim Platzbedarf des Rollenherdofens sowie bei den langen Zykluszeiten. Letztere hat die Schuler AG mit dem „Pressure Controlled Hardening“ (PCH), bei dem der Wärmeübergang zwischen Werkstück und Werkzeug durch den Druck eines Hydraulikkissens kontrolliert wird, deutlich reduziert.

Moderne Anlagentechnik reduziert den Platzbedarf und ist flexibel einsetzbar

Eine der modernsten Presshärteanlagen hat ThyssenKrupp System Engineering zusammen mit Ebner Ofenbau und Audi AG entwickelt und Ende September 2013 in Betrieb genommen. Die Anlage ermöglicht es, verschiedene Temperaturprofile für das „Tailored Tempering“ einzustellen, und sie ist für das „Hot Trimming“, das gleichzeitige Formen und Schneiden, vorbereitet.

Eine platzsparende Alternative zum Rollenherdofen ist der von Schwartz GmbH, Simmrath, und AP&T in Burbach für eine Warmumformanlage entwickelte Etagenofen, der ähnlich wie ein Pizzaofen die Platinen übereinanderliegend heizt und damit nur ein Viertel des Platzes eines Rollenherdofens benötigt. Bedient wird der Ofen mit einem Pressenroboter.

Ofenfrei arbeitet eine Laboranlage, die unter der Leitung von Neue Materialien Bayreuth GmbH im Rahmen des Förderprojekts FlexWB entwickelt wurde. Erhitzt werden die Platinen dort mit Hilfe einer Kontaktwärmebehandlung. Die Wärmeübertragung in die Platine erfolgt durch den Kontakt mit induktiv vorgeheizten Kontaktplatten. Schnelle Aufheizraten und eine genaue Temperaturkontrolle zur flexiblen Parametereinstellung seien die Vorteile, heißt es.

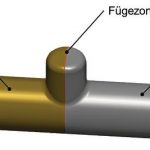

Integration von Elementen durch temperiertes Innenhochdruckumformen

Mit der Warmumformung lassen sich komplexe Geometrien umformen, so dass sich Elemente anformen lassen, die bei der Kaltumformung separat gefertigt und gefügt werden müssen. Diese Form der integrierenden Umformung kennzeichnet auch das Innenhochdruckumformen, das in der Variante des Stützdruckumformens auch für hochfeste Stähle geeignet ist. Interessant sind hier Forschungsprojekte zur temperierten Innenhochdruckumformung beispielsweise am Fraunhofer IWU in Chemnitz. Ein typisches Bauteil für den Abgasbereich konnte dort aus Edelstahl 1.4509 mit deutlich höherem Umformgrad und Umfangsdehnungen bis 40 % geformt werden. Das Rohr wird dazu induktiv entweder im oder vor dem Werkzeug auf 950 °C erwärmt und anschließend unter Gasdruck umgeformt. Mit der temperierten Innenhochdruckumformung wurden zudem Titanwerkstoffe zu Teilen für den Abgasbereich geformt. Die Teile sind gegenüber der Edelstahlversion bis zu 40% leichter. Jüngere Forschungsansätze am IPH Hannover untersuchen das Innenhochdruckumformen von „Tailored Tubes“ als hybride Materialkombination aus Stahl und Aluminium.

Die Ansätze der Warmumformung zur industriellen Verarbeitung von Blech sind vielfältig. So arbeitet man am LFT Erlangen an der partiellen Wärmebehandlung von Aluminiumwerkstoffen um deren Umformgrad zu erhöhen. Zudem werden verschiedene Ansätze für eine lokal begrenzte Erwärmung verfolgt, um beispielsweise Durchzüge einzuformen. Dabei werden von der induktiven Erwärmung bis beispielsweise zur partiellen Erwärmung eines Bandes per Laserstrahl im Folgeverbundwerkzeug für Stanz-Biegeteileherstellung verschiedenste Strategien verfolgt und umgesetzt.

Geschickte Prozesssteuerung in der Kaltumformung erhöht die Umformgrade

Bei mehr als 1200 MPa Festigkeit gehe derzeit nur noch Warmumformung, sagt Helmar Aßfalk, Vorsitzender der Geschäftsführung der Allgaier Werke GmbH in Uhingen, aber bis zu diesen Festigkeiten sei es möglich auch hoch und höchstfeste Stähle mit der richtigen Technik kaltumzuformen. Erste Ansätze dazu liefert die Technik der Servopressen, die es erlaubt die Stößelgeschwindigkeit individuell zu regeln und so an den Umformvorgang anzupassen. Die Möglichkeiten allerdings bleiben beschränkt. Drei Jahre hat man deshalb bei Allgaier an einem Verfahren zum Umformen hochfester Materialien gearbeitet, bis die Tiefziehlösung Variotempo industriereif war. Der Grundgedanke hinter dem Verfahren: Beim Tiefziehen von höchstfestem Stahl gelingt es mit herkömmlichen Werkzeugen oft nicht, das Material in die kritischen Umformzonen nachfließen zu lassen. Komplexe Geometrien lassen sich so nicht tiefziehen. Variotempo begegnet dem mit einem sozusagen zweistufigen Prozess in einem Hub. Dazu werden geteilte Matrizen eingesetzt, deren Teile sich mit unterschiedlichen Geschwindigkeiten bewegen. So schiebt das vorlaufende Matrizenteil das Material mehr oder weniger kontinuierlich in den Umformbereich, wo das zweite Matrizenteil die Geometrie im Endzug ausformt. Die Bewegungsgeschwindigkeiten sind dabei je nach Kontur individuell geregelt.

Allgaier konnte mit dem patentierten Variotempo Verfahren Federtöpfe aus einem DP 980 mit Wanddicken von 1 mm ausformen, die bisher aus HC300BD+300 mit 2,5 mm Wandstärke hergestellt werden. Bei einem Dachrahmenteil wurde neben einer signifikanten Materialeinsparung auch eine deutliche Verringerung der Auffederung erreicht.

Für Variotempo können moderne hydraulische oder Servopressen eingesetzt werden, wobei die Geschwindigkeiten der geteilten Matrize über eine ausgeklügelte Mechanik erreicht werden. Eine für Variotempo optimierte Presse sei in Planung, sagt Helmar Aßfalk. Da sich mit dem Verfahren auch bei herkömmlichen Materialien höhere Umformgrade erreichen lassen, können bisher fertigungsbedingt mehrteilige Baugruppen in einem Stück gefertigt werden. Damit eröffnen sich weitere Optionen zum strukturellen Leichtbau und zur Kostenersparnis. Denn auch mit höheren Festigkeiten des Materials lassen sich die für die Beulsteifigkeit ausschlaggebenden Bauteildicken nicht beliebig reduzieren.

Die Beulsteifigkeit kommt gerade bei flächigen Bauteilen wie Dachteilen oder Motorhauben zum Tragen. Hier lässt sich die Kaltverfestigung durch einen zusätzlichen Vorreckvorgang nutzen, um Bauteile dünner herzustellen. Zum Vorrecken kommen neben dem bekannten hydromechanischen Umformen auch mechanische Techniken zum Einsatz.

In der Entwicklung bei Ebm Erich Büchele Maschinenbau GmbH und am Fraunhofer IWU ist derzeit das pneumomechanische Streck-Tiefziehen, bei dem das Gasumformen von Blechen mit dem mechanischen Tiefziehen in einem Pressenhub kombiniert wird. Wie beim herkömmlichen Tiefziehen arbeitet das Verfahren mit zwei festen Werkzeughälften. Das Blech wird dabei zunächst mit Hilfe eines sehr schnell aufgebauten Gasdrucks vorgedehnt und weitgehend zur Anlage an das Formwerkzeug gedrückt. Die Endformung und Kalibrierung übernimmt die zweite Werkzeughälfte, welche am Ende desselben Pressenhubs das Werkzeug schließt. Da das Blech erst zum Ausformen am Werkzeug anliegt, kann das Material in der ersten Umfangsphase ungehindert von Reibung am Werkzeug fließen. Zudem sorgt die wirkmedienbasierte Umformung für gleichmäßigere Dehnungsverteilungen, die sich in verbesserter Beulsteifigkeit, höherer Oberflächenqualität und geringer Materialbelastung durch den Umformvorgang niederschlagen. In den Untersuchungen wurden bisher mit dem Verfahren flächige Bauteile sowohl aus klassischen Tiefziehgüten (DC Stähle) oder verschiedenen Aluminiumlegierungen aber auch aus höherfeste Materialien wie HC180B untersucht. Das beabsichtigte Bauteilspektrum betrifft Blechdicken von maximal 1,0 mm.

Flächige Bauteile sind auch das Anwendungsgebiet verschiedener Verbundwerkstoffe, welche die Eigenschaften von Blechen und Schaum- oder Kunststoffen verbinden. So wurde im Rahmen der Initiative Ressourceneffiziente Fertigungssysteme und Technologien „blueS“ eine Triebwerksverkleidung für einen Schnellzug gezeigt, der aus beidseitig mit Aluminiumblech belegtem Aluminiumschaum besteht.

Neue Sandwichmaterialien nutzten vorhandene Fertigungsstrukturen

Einen deutlichen Schritt weiter in Richtung Industrieeinsatz ist das Sandwichmaterial Litecor von ThyssenKrupp Steel Europe, das jetzt erstmals für die Motorhaube einer Serie der Straßenversion des VW Polo R WRC verbaut wird. Das Material besteht aus einem wenigstens 0,3 mm dicken Polymerkern und beidseitigen Stahlblechauflagen von je mindestens 0,2 bis 0,3 mm Dicke. Blechauflagen und Polymerkern werden abhängig vom Bauteil individuell im Hinblick auf die Biege- und Beulsteifigkeit oder den Dämpfungscharakter ausgelegt. Das Sandwichblech ist dann etwas dicker als Stahlblech aber leichter. Im Vergleich zu Aluminiumblech hat es geringfügig mehr Gewicht, ist aber kostengünstiger. Litecor kann nach Herstellerangaben wie Blech verarbeitet werden. Es lässt sich falzen, nieten und punktschweißen. In Form gebracht wird das Hybridmaterial mit herkömmlichen Methoden der Umformtechnik. Dazu werden zum Tiefziehen herkömmliche Werkzeuge für die Stahlblech- oder Aluminiumblechumformung eingesetzt, die an das etwas andere Rückfederungsverhalten des Hybridmaterials angepasst werden. Zudem sind geänderte Einstellungen der Ziehspalte und der Prozessparameter des Niederhalters wegen der größeren Dicke von Litecor erforderlich. Ansonsten sagt Michael Linnepe von Thyssen Krupp werden keine besonderen Werkzeuge benötigt, so dass sich der Anpassungsaufwand in der Größenordnung der Umstellungen von Stahl auf Aluminium liege. Bei einem durchschnittlichen Fahrzeug seien bei gleichbleibender Fertigungsinfrastruktur mit dem Sandwichmaterial 10 % Gewicht einzusparen.

Leichtbau prägt derzeit die Entwicklungen in der Umformtechnik. Dabei dominieren Verfahrensentwicklungen aus dem Stoffleichtbau die Praktischen Anwendungen. Es ist derzeit mehr Aufgabe der Forschungsinstitute, die Grundlagen zu erarbeiten um mit Fertigungsmethoden wie der Blechmassivumformung neue strukturelle Leichtkonzepte zu verwirklichen. Ein Ende der Verfahrensentwicklungen für den Leichtbau ist derzeit jedenfalls nicht in Sicht. •

Variotempo ist geradezu revolutionär in der Verarbeitung hoch- und höchstfester Stahlbleche.

Nahezu Dreiviertel aller Fahrzeuge stammen aus den Klassen Mini bis Medium. Entsprechend eng sind die Kostengrenzen für Leichtbaukonzepte gesetzt. Stahl, mit seinen fast 3000 Stahlsorten, wird vor diesem Hintergrund der Leichtbauwerkstoff im Automobilbau bleiben.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: