Wer produziert eigentlich schon additiv in der Industrie? Wir wollten es genau wissen und sammelten ein Vierteljahr lang Erfolgsmeldungen. Die Ergebnisse sind überraschend. §

Autor: Olaf Stauß

Es gibt immer mehr Produkte, die aus wirtschaftlichen oder anderen nüchternen Gründen additiv hergestellt werden. Sie sind nicht unbedingt „sexy“. Bei ihnen rentiert sich schlichtweg das „3D-Drucken“, wie additive Prozesse auch gerne salopp genannt werden. Dass diese industriellen Anwendungen offenbar an Zahl zunehmen, ist das eine überraschende Ergebnis unserer Sammlung – mehr dazu später.

Ein anderes Ergebnis verblüfft sogar. Es liefert ein neues, starkes Argument für additive Technologien, das bisher allenfalls Visionäre anführten: Mit den generativen Technologien können auch unkonventionelle Erfinder ihre Ideen kommerzialisieren, die auf klassischem Wege dazu kaum eine Chance hätten, weil der technische Aufwand zu hoch ist. Beispiele:

Das Startup-Unternehmen Helico mit Sitz in Lettland bringt eine Drohne auf den Markt, die Extremsportlern bei ihren Outdoor-Aktivitäten folgt und sie filmt. Der „AirDog“ ist ein Quadcopter, ausgerüstet mit einer Actionkamera. Er wird automatisch von dem Ortungsgerät „AirLeash“ am Handgelenk des Sportlers gesteuert. Die Akteure können damit spektakuläre Luftvideos und Schnappschüsse machen. „Der AirDog erlaubt Kameraaufnahmen aus Entfernungen und Blickwinkeln, die den Endverbrauchern bisher vorenthalten waren“, erklärt Edgar Rozentals, Mitbegründer und CEO von Helico Aerospace Industries.

Schon in der Entwicklung nutzte Helico den 3D-Druck für die vielen Testversionen, die immer wieder verändert werden mussten, um dem AirDog das Fliegen beizubringen. Wochenlanges Warten auf das jeweils neue Modell hätte viel zu viel Zeit gekostet. Auch die finale Drohne ist nun gedruckt. Helico wählte das FDM-Verfahren von Stratasys dafür. Das FDM-Material Ultem bietet für die Drohne die nötige Stabilität bei geringem Gewicht. Das Ortungsgerät zum Festmachen am Arm hingegen wurde mit der Multimaterial-Technologie PolyJet von Stratasys gedruckt: Alle Komponenten vom Gehäuse bis zu den Bedienknöpfen sind aus festen bis gummiartigen Materialien, gefertigt in nur einem Druckvorgang.

„Ehrlich gesagt, ich weiß nicht, wie wir ohne die 3D-Drucktechnologien von Stratasys jemals ein funktionsfähiges Gerät hätten produzieren können“, sagt Rozentals. „Ich habe Helico vor zwei Jahren gegründet und wir sind zu dritt. Für Startups wie uns ändert diese Technologie nicht nur die Spielregeln, sie ist die Eintrittskarte für das Spiel selbst.“

Einen ganz ähnlichen Weg beschritt der Aktivsportler Felix Kochbeck. Als begeisterter Snowboarder konstruierte er ein Handstativ fürs Smartphone, um wilde Stunts zu filmen. Die Besonderheit des Stativs ist, dass es sich selbst stabilisiert. Kochbeck gründete für das neue Produkt das Berliner Start-up Luuv. Reichte für die Entwicklung noch ein 3D-Drucker auf FDM-Basis, so setzte er bei den ersten Testserien auf die Lasersinter-Technologie von EOS. Auch die spätere Serienproduktion plant er nun mit additiver Fertigung.

Der 3D-Druck zeigt sich hier als Chance für Erfinder, ihre Ideen überhaupt umsetzen zu können. Damit trägt er tatsächlich zur „Demokratisierung der Produktion“ bei – einer Vision, zu der sich Zukunftsforscher durch die addive Technik inspirieren lassen.

Obgleich kommerziell vermarktet, geht es bei den Outdoor-Produkten um den Freizeitspaß. Auch die 3D-Drucker, die der expandierende Fachhändler iGo3D in immer mehr deutschen Städten in neugegründeten Läden vertreibt, sind für Consumer. Doch selbst dies bleibt nicht ohne Einfluss auf die Industrie. Denn die Kunden sind größtenteils junge Leute mit Technik- oder Design-Affinität, oft Studierende. Sie werden den 3D-Druck früher oder später als Tool in ihr Berufsleben einbringen und nutzen.

So wie jene Ingenieure, die schon jetzt additive Prozesse aufgreifen, um am Markt erfolgreich zu agieren. Dafür gibt es etliche Beispiele in unserer Sammlung der letzten drei Monate. Sie belegen, dass die additive Technik begonnen hat, sich in der Industrie zu etablieren.

Die Schweizer Rüfenacht AG stellt Wendelförderer her, in denen Kleinteile durch Vibration transportiert werden. Anstatt die Fördertöpfe zu fräsen und die Wendeln einzuschweißen, haben sich die Ingenieure für Selektives Lasersintern (SLS) entschieden. Die Fördertöpfe entstehen nun zusammen mit den Wendeln an einem Stück aus Polyamid. Durch SLS lassen sie sich zu 100 % reproduzierbar und schneller als früher fertigen, mit weniger Gewicht und in nahezu jeder Geometrie.

Interessant ist auch, dass Rüfenacht-Marketingleiter Alain Stebler bei seinen Vor-Recherchen zu den generativen Technologien bei der Autoindustrie fündig wurde: „Dort werden Kleinserien nicht durch teuren Spritzguss, sondern bereits in addiven Verfahren hergestellt“, so seine Informationen.

Uns hat die Autoindustrie verraten, dass sie den 3D-Druck für Montagehilfen nutzt: Opel in Eisenach setzt rund 40 solcher Montagelehren und -hilfen aus dem 3D-Printer ein. Zum Beispiel, um den Schriftzug an den hinteren Seitenscheiben des Opel Adam anzubringen oder um die Windschutzscheibe auszurichten.

Christin Hölzel von der TU München entwickelte für die Bandarbeiter bei BMW im Rahmen ihrer Dissertation ein Exoskelett, das den Daumen beim Eindrücken von Stopfen schützen soll. Per Scanner nimmt sie individuell Maß an den Händen der Werker und druckt die Montagehilfe aus. Noch wird getestet, ob die Rechnung aufgeht und der Däumling seinen Zweck ohne orthopädische Nebenwirkungen erfüllt.

Dass filigrane Kühlkanalstrukturen für Spritzgießwerkzeuge additiv durch SLS generiert werden, ist nichts Neues. Mapal hat dieses Prinzip nun auf Schneidplattenbohrer übertragen. Durch Lasersintern gelingt es dem Präzsionswerkzeughersteller, in den Stahl-Grundkörpern gewendelte Kühlkanäle mit einem speziellen Querschnitt zu realisieren. Die Kühlleistung verbessert sich dadurch so stark, dass Mapal seine Schneidplattenbohrer QTD jetzt auch für Durchmesser unter 13 mm anbieten kann, bis hinunter zu 9 mm.

Mit dem A350 XWB schickt Airbus erstmals ein „gedrucktes“ Bauteil in die Lüfte. Die sogenannten „Brackets“ (Halteelemente) sind aus Titan und werden im Laserschmelzverfahren „LaserCusing“ von Concept Laser hergestellt. Gegenüber den bisherigen Frästeilen aus Aluminium reduzieren die Titan-Brackets das Gewicht um rund 30 %. Und auch sie benötigen keine Werkzeugform – ein wichtiges Argument im stückzahlarmen Flugzeugbau.

Noch höher hinauf geht es mit gedruckten Komponenten in Satelliten. Die Nasa hat die erste, fast vollständig im 3D-Druck gefertigte Kamera für einen Mini-Flugkörper angekündigt. Die gedruckte Kamera soll aus nur vier Einzelteilen bestehen (gegenüber üblicherweise mindestens zehn) und dadurch Zeit und Geld sparen.

Ruag Space, ein Zulieferer für Raumfahrt-Produkte, hat die Antennenhalterung der ESA-Erdbeobachtungssatelliten Sentinel-1 zusammen mit Simulationsspezialist Altair Engineering komplett überarbeitet und für die additive Herstellung optimiert. EOS, Lasersinter-Pionier und -Anlagenbauer, fertigte das Aluminium-Bauteil. In dem Pilotprojekt gelang es den Partnern, das Gewicht zu halbieren und die Steifigkeit stark zu erhöhen. Derzeit wird die neue Halterung intensiv getestet. „Der 3D-Druck hat ein gigantisches Potenzial für die Raumfahrt“, sagt dazu Michael Pavloff, Chief Techical Officer bei Ruag Space.

Auch Leichtbau mit Composites ist ein großes Thema – nicht nur in der Luft- und Raumfahrt. Hier kommt der 3D-Druck ebenfalls zum Einsatz. Sollen beispielsweise Körper mit rohrartigen Streben laminiert werden, braucht es Kerne. Man könnte sie wie in der Gießereitechnik durch das Formschießen von Sand fertigen. Aber geht es auch werkzeuglos? Diese Frage stellte sich bei der Produktion einer Hinterradschwinge für ein Motorrad.

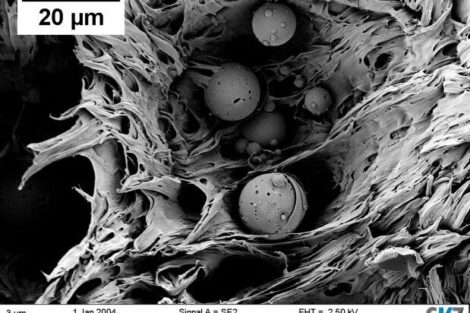

Voxeljet, spezialisiert auf das 3D-Drucken von Gießkernen, wagte es und adaptierte den Prozess für die Composites-Fertigung. Dazu wird der gedruckte Kern auf spezielle Weise nachbehandelt, um vor dem Laminieren die Poren zu schließen, ohne dass die Wasserlöslichkeit dabei verloren geht. Für das Ausspülen des Sands werden Löcher in die frisch laminierte Struktur gebohrt – dort, wo später die Metalleinsätze angebracht werden. Im Wasserbad lösen sich die Kerne innerhalb von zwei Stunden auf. Somit gibt es jetzt auch für das Handlaminieren von Composites eine geschlossene, werkzeuglose Prozesskette.

Der 3D-Druck also als Methode, andere Prozesse zu optimieren: Beim Spritzgießen haben wir uns daran gewöhnt. Jetzt kommt noch der Stratasys-Ansatz hinzu, Kleinserien von Spritzgussteilen auf gedruckten Formen zu produzieren – wir berichteten darüber. Zum Einsatz dafür kommen 3D-Printer der Multimaterial-Technologie PolyJet. Ein großer Vorteil des Verfahrens ist, dass die Prototypenteile im Originalmaterial spritzgegossen werden. Erfolge mit der Methode melden die Firmen Whale und Worrell aus den Bereichen Heizsystemen und Medizintechnik: Sie beziffern die Zeitersparnis fast übereinstimmend auf 95 % und 97 %. Hinzu kommen die reduzierten Kosten für den Formenbau. •

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: