Das Wasserstrahlschneiden hat sich als Trennverfahren etabliert. Mit 3D-Anlagen erschließen die Hersteller neue Potenziale und positionieren die Technologie im Anwendungsbereich spanender Fertigungsverfahren.

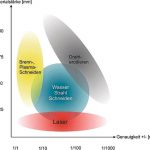

Wasserstrahlschneiden hat sich als kaltes Trennverfahren für nahezu alle gängigen Materialien in vielen Bereichen der Industrie durchgesetzt. Dabei überwiegen 2D-Anwendungen. In neun von zehn Fällen reicht es heute, ein Bauteil mit geraden Kanten aus einem Flachmaterial herauszuschneiden. Eingesetzt wird dazu überwiegend das Abrasiv-Wasserstrahlschneiden, bei dem ein zugesetztes Schleifmittel den Trennvorgang unterstützt. Das bisher als Alternative zum Brenn-, Plasma- oder Laserschneiden mit anderen Mitteln gesehene Wasserstrahlschneiden wird allerdings immer häufiger als Ergänzung oder gar als Ersatz für spanende Bearbeitungsverfahren eingesetzt.

Die Nähe zum Fräsen wird selbst dem Laien deutlich, wenn die Innomax AG aus Mönchengladbach auf ihren Messepräsentationen vorführt, wie in die Oberfläche einer Metallplatte das Relief eines Geckos graviert werden kann. Der Wasserstrahlschneidkopf fährt mal schneller und mal langsamer über die Oberfläche und trägt das Material mehr oder weniger schichtweise ab. Noch erscheine das Relief mit dieser Technik etwas verwaschen, aber er könne sich Anwendungen beispielsweise für dreidimensionale fälschungssichere Logos oder künstlerische Oberflächenbearbeitungen vorstellen, sagt Ralf Winzen, Vertriebsleiter bei Innomax. Im Übrigen setzt er auf die Kreativität der Anwender, die für die Verfahrensvariante neue Möglichkeiten entdecken werden. „Wichtig“, sagt Winzen, „ist der kurze Weg vom Bild bis zum Relief im Bauteil, vom Scannen des Motivs bis zur Bearbeitung auf der Maschine.“ Das Bild wird gescannt und in der Digitalisierung erzeugt die Software eine Vektorgrafik, auf deren Basis die CAM-Software das Geschwindigkeitsprofil und den Bahnverlauf für den Schneidkopf automatisch errechnet. Nach diesem Geschwindigkeitsprofil überstreicht der Schneidkopf die Oberfläche und sorgt so für einen partiell unterschiedlichen Materialabtrag.

Andere Ansätzen des Abrasiv-Wasserstrahlschneidens arbeiten mit 5-Achsen-Schneidköpfen und schneiden damit komplexere dreidimensionale Geometrien direkt aus Plattenmaterial heraus. Lüfterräder mit schrägen Flügeln oder schrägverzahnte Getrieberäder beispielsweise, die früher Schicht für Schicht gefräst wurden, lassen sich damit als 3D-Schneidteil herstellen. Speziell die Anwender von Fräszentren kennen den Einsatz von 5-Achsen-Bearbeitungsköpfen und sind an deren Möglichkeiten gewöhnt. „Solche Anwender aus der spanenden Bearbeitung wollen auf diesen gewohnten Komfort beim Wasserstrahlschneiden nicht verzichten“, analysiert Krisha Bogacki von APW Europe in Schweinfurt. Bogacki baut derzeit den europäischen Vertrieb für Wasserstrahlschneidmaschinen von APW auf und beschäftigt sich entsprechend intensiv mit den Anforderungen im europäischen Markt.

Eine deutliche Nachfragesteigerung hat er bei Schweißteilen ausgemacht. „Es geht darum, direkt beim Schneiden auf der Wasserstrahlschneidmaschine die Schweißfase anzubringen“, sagt Bogacki. Die Anwender wollen weg von der teueren mechanischen Nachbearbeitung auf einer zweiten Maschine, nur um Fasen oder Senkungen anzubringen.

Ähnliche Entwicklungen beobachtet Heinz Eichhorn, Business Manager Central Europe bei der Flow Europe GmbH, im Werkzeugbau. Hier hat das 2D-Wasserstrahlschneiden als Ergänzung Fuß gefasst, indem Rohteile kostengünstig vorgeschnitten und auf Erodiermaschinen fertigbearbeitet werden. Wo es die Genauigkeit zulässt, solle zukünftig auf das Erodieren verzichtet werden, erläutert Eichhorn und nennt als Beispiel Stanzwerkzeuge, bei denen Ausfallschrägen direkt mit dem Abrasiv-Wasserstrahl in die Vorform geschnitten werden könnten.

Ohne 5-Achsen-Schneidkopftechnik lassen sich diese Anwendungen nicht realisieren und geschickterweise können die Hersteller bereits auf Techniken zugreifen, die für das Beschneiden von großen Hohlkörpern wie Klöpperböden oder Formteppichen bekannt sind. Dort werden die Schneidköpfe auf großen Portalmaschinen eingesetzt respektive die Schneideinheiten werden von Robotern geführt. Für die Ersatzanwendungen im Bereich spanender Bearbeitung setzen die Hersteller 5-Achsen-Bearbeitungsköpfe unter anderem auf herkömmlichen 2D-Anlagen ein oder bieten Nachrüstungen für bestehende Anlagen an. Zudem gibt es speziell für die 3D-Bearbeitung ausgelegte Anlagen, die im Hinblick auf die Schrägstellung der Bearbeitungsköpfe unter anderem mit einem größeren Arbeitsbereich ausgestattet sind. Fast alle Anbieter haben mittlerweile 5-Achsen-Schneidköpfe sowohl für Abrasiv- als auch für Reinwasserstrahltechnik in ihrem Produktprogramm. Ob der Schneidkopf A-Jet von Omax, Dynamic Waterjet XD von Flow International, I-Head von IGEMS, STM3D von STM Stein-Moser oder der Psy-Winder -5-Achsen-Schneidkopf von Wardjet – alle werden an Portal- oder Kragarmmaschinen montiert.

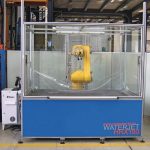

Die Schneidköpfe arbeiten je nach Anwendung mit maximalen Neigungen zwischen 45 und 68°, wobei es sich um bewusst gesetzte Begrenzungen handelt, die sicherstellen, dass der austretende Strahl auf jeden Fall noch im Catcher, dem energievernichtenden Wasserbecken, aufgefangen wird. Es gibt aber auch Hersteller wie Wardjet in Tallmadge, Ohio/USA, die bei ihrem Schneidkopf Psy Winder Winkel von 90° und damit Schnitte in der Horizontalen zulassen. In diesen Fällen werden die Anlagen mit einer Einhausung betrieben. Die Schneidköpfe erlauben abhängig vom Material und der Materialdicke sowie vom Wasserdruck und der angestrebten Schnittqualität Schneidgeschwindigkeiten bis zu etwa 1000 mm/min in 5 mm dickem CrNi-Stahl.

Prinzipiell folgt der Aufbau der Bearbeitungsköpfe zwei Grundformen. Im einfachsten Fall werden auf einen 2D-Kopf eine zusätzliche Dreh- und eine zusätzliche Schwenkachse montiert. Bei diesen Systemen verschiebt sich der sogenannte Tool Center Point (TCP) bei Schwenk oder Drehbewegungen der geneigten Düse in X-, Y- oder Z-Richtung. Diese Bewegungen müssen über die Steuerungssoftware durch Korrekturen mit Hilfe der linearen Achsen des Portals ausgeglichen werden. Die dazu notwendige Portalbewegung erfordern erhebliche Massebeschleunigungen.

Komfortablere Systeme wie Dynamic Waterjet XD, PSY Winder, I-Head oder STM3D arbeiten mit Kinematiken, die Dreh- und Schwenkbewegungen um den TCP erlaubt, der Referenzpunkt selbst bleibt bei den Bewegungen fix. Je nach Hersteller wird der Referenzpunkt dabei unterschiedlich festgelegt und liegt beispielsweise bei den Flow-Maschinen am Austritt des Wasserstrahls aus dem Werkstück. Diese Schneidköpfe werden auf CNC-gesteuerten und für die 3D-Bearbeitung optimierten Anlagen eingesetzt. Dort können sie ohne Bewegungen der Brücke oder der Z-Achse mehrere Spiralen schneiden. Die Zahl der Spiralen ist je nach Ausführung gegebenenfalls durch das „Aufwickeln“ der Zuleitungen begrenzt. Viele Hersteller bieten zudem in diesen Anlagen zusätzliche Drehachsen für das Werkstück an, so dass auch komplexe Rohrbearbeitungen möglich sind.

Üblicherweise seien mit den 5-Achsen-Schneidköpfen Schrägschnitte in etwa 80 mm dicken Edelstahlplatten möglich, gibt Heinz Eichhorn als Richtwert an. Bei härteren Werkstoffen weniger, bei weicheren mehr. Die erreichbare Genauigkeit der Teile liegt bei Portal- und Kragarmmaschinen in der Größenordnung von 0,1 mm.

Genauigkeit und Präzision sind beim Abrasiv- Wasserstrahlschneiden abhängig von der Schneidgeschwindigkeit, von der Korngröße des Abrasivs und vom Ausgleich physikalisch bedingter verfahrenstypischer Fehler. Die treten auf, weil der Strahl beim Schneiden zwischen Ein- und Austritt aus dem Material Energie abgibt. Das bewirkt eine konische Verjüngung des Strahls im Schnittspalt und verursacht schräg zur Schnittachse stehende Schnittflächen. Zudem kann sich ein Strahlnachlauf ausbilden, wenn der Strahl am Eintrittspunkt in den Schnittspalt schneller schneidet als am Austrittspunkt. Dann entstehen im unteren Schnittflächenbereich Riefen und Ungenauigkeiten. Beide Fehler können durch Reduzieren der Schneidgeschwindigkeit und damit zu Lasten der Produktivität verringert werden. Wirtschaftlicher sind deshalb Maßnahmen, die durch Neigung des Schneidkopfes relativ zur beabsichtigten Schnittlinie im Bereich von ± 4° die Fehler kompensieren. Die tatsächlichen Korrekturwinkel hängen ab vom Material sowie von der Materialdicke und der Schneidgeschwindigkeit.

Im 2D-Bereich setzen Ausgleichssysteme wie das Dynamic Waterjet von Flow diese Technik seit Jahren erfolgreich um. Auf der Basis abgespeicherter Materialdaten werden damit die Korrekturwinkel nach Angabe des Materials und der Materialdicke ermittelt und in der Steuerung berücksichtigt, ohne dass sich der Bediener in der Programmierung darum kümmern muss. Bei anderen Systemen werden die erforderlichen Parameter anhand eines Testschnitts ermittelt.

Die Übertragung dieser Korrekturmechanismen auf das Schneiden im 3D-Bereich erweist sich jedoch als komplexer als vermutet. „Hier geht es nicht nur um den Ausgleich von Winkelfehlern durch die Strahlverjüngung im Material, hier muss die Steuerung und die Software die gesamte Dynamik des Wasserstrahls und des Systems berücksichtigen.“ sagt Krisha Bogacki. Besonders beim Schneiden von Innenradien mit schrägen Kanten addieren und beeinflussen sich Strahlnachlauf und Winkelfehler wechselseitig, so dass die Korrektur komplexe Berechnungsalgorithmen erfordert, die in der Software automatisch angewendet werden. Entscheidend sind dabei neben der Handhabung des Systems in Sachen automatischer Fehlerkompensationen auch Aspekte wie das Nesting von 3D-Teilen.

Beim Wasserstrahlschneiden ist der Abstand zwischen Werkstück und Schneiddüse wesentlich für die Qualität des Schnittes und der Teiletoleranz. Beim 2D-Schneiden ebenso wie beim 3D-Schneiden von Teilen aus ebenen Platten heraus, können zur Kontrolle des Abstands zwischen Plattenoberfläche und Düse Sensoren eingesetzt werden. Diese Abstandssensorik besteht beispielsweise aus einem Ring rund um den Arbeitsbereich des Wasserstrahls, der einerseits über Sensoren die Höhe über dem Werkstück erfasst und andererseits als Kollisionsschutz dient. Diese Art von Sensorik lässt sich nicht einsetzen, wenn größere dreidimensionale Hohlkörper beschnitten werden.

Üblicherweise steuern dann die 3D-Systeme den Schneidkopf alleine auf Basis der CAD-Daten über das Bauteil. Weicht die reale Geometrie beispielsweise aufgrund von Fertigungstoleranzen von den CAD-Daten ab, sind unsaubere Schnitte oder Kollisionen sozusagen vorprogrammiert. Ein Lösungsansatz sieht hier vor, mit einem Messtaster am Schneidkopf vor dem eigentlichen Schnitt das Bauteil abzufahren und den CAD-Datensatz mit Hilfe der Messdaten anzupassen.

Nach übereinstimmenden Aussagen von Vertretern verschiedener Maschinenhersteller gewinnt seit etwa drei Jahren das 3D-Abrasiv-Wasserstrahlschneiden in allen Bereich an Bedeutung. So bestätigt beispielsweise Heinz Eichhorn von Flow Europe eine steigende Nachfrage aus der Luftfahrt- und der Automobilindustrie, wo große CFK-Außenhautteilen bearbeitet werden. Hier sind Teile mit mehreren Metern zu handhaben. Andererseits berichtet Sven Anders von der Maximator Jet GmbH in Schweinfurt, dass mittlerweile bei der Herstellung von pulvermetallurgisch hergestellten Hartmetallwerkzeugen die Grünlinge mit Wasserstrahltechnik zugeschnitten werden. Wendeschneidplatten, Abstech- oder Schermesser erhalten so mit Hilfe von 3D-Schneidtechniken Funktionsflächen in anderen als 90°-Winkeln.

Das 3D-Spektrum erweitert sich und mit den technischen Möglichkeiten entstehen neue Ideen für Anwendungen. Ganz wesentlich werden dazu Fortschritte in der Programmiersoftware beitragen. Je einfacher die Bedienung, desto höher die Akzeptanz.

Volker Albrecht freier Fachjournalist in Bamberg

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: