Schweißtechnik | Einsparungen bis zu 70 % bei Material, Energie und Zeitaufwand. Solche Ziele hat sich Hersteller EWM in sein Leitbild „BlueEvolution“ geschrieben. Dass dies funktioniert, wollen die Mündersbacher in diesem Beitrag belegen – mit einer Fülle von Beispielen vom Kraftwerks- bis zum Maschinenbau.

Christian Mannigel Mannigel Public Relations, Handeloh

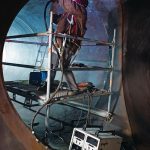

Beim Bau des „Block 9“ für das Großkraftwerk Mannheim hat sich Voith Industrial Services für ein deutlich effizienteres Schweißverfahren als bisher entschieden. „Alles in allem sind wir heute drei- bis viermal schneller als früher“, zieht Voith-Projektleiter Harald Nirmaier als Resümee. „Zudem sparen wir einige hundert Kilogramm Schweißzusatzdraht, da wir den Nahtöffnungswinkel der V-Nähte von 60 auf 50 Grad verringern konnten, was ein geringeres Volumen bedeutet.“

Möglich wurde dies durch den bei der EWM AG entwickelten Schweißprozess „pipeSolution“, der allerdings ein Zertifikat voraussetzte. Der TÜV Hessen erteilte die Zulassung aufgrund der festgestellten Qualität beim Schweißen. Bis dahin war zum Fügen der Rohrleitungen mit Durchmessern bis zu 3400 mm Durchmesser und Wandstärken bis 30 mm das E-Handschweißen vorgeschrieben. Das neue Verfahren brachte eine erhebliche Beschleunigung.

Auch die Lichtbogen-Schweißverfahren „forceArc“ und „coldArc“, die EWM für andere Bereiche wie etwa den Maschinen- und Anblagenbau entwickelte, zeichnen sich durch kürzere Fertigungszeiten und einen geringeren Verbrauch von Energie und Material aus. Beispiele folgen unten. „Mit unseren Technologien ist es gelungen, Ökologie und Wirtschaftlichkeit in Einklang zu bringen“, sagt Michael Szczesny, Vorstandsvorsitzender von EWM und verantwortlich für die technologische Entwicklung.

Erklärtermaßen hat sich EWM zum Ziel gesetzt, den Kunden mit effizienten Lösungen zu Wettbewerbsvorteilen zu verhelfen. „Wir sehen uns als Treiber dieser Entwicklung“, erklärt Szczesny. Die Unternehmensstrategie sei darauf ausgerichtet, zunehmend effiziente Stromquellen und Fügeprozesse zu entwickeln. Fixiert wurde dieses Ziel im EWM-Leitbild „BlueEvolution“, aus dem das technologische Konzept „Multimatrix“ abgeleitet und auf der letzten „Schweißen & Schneiden“ präsentiert wurde. Das Konzept Multimatrix ist aus Sicht von EWM ein „Versprechen“ für ein noch sparsameres, ressourcenschonenderes und schnelleres Schweißen und stehe andererseits für die „Verpflichtung“ zur ständigen Erneuerung und Weiterentwicklung: Denn über einen einfachen Datenaustausch lasse sich die Technik schnell an neue Entwicklungsstufen anpassen.

Doch was heißt dies konkret? Die bereits erreichten Einsparpotenziale, für die „forceArc“ von wesentlicher Bedeutung ist, unterlegt Szczesny mit Zahlen: „Im Vergleich zum Schweißen mit einem herkömmlichen Sprühlichtbogen profitieren unsere Kunden im Idealfall durch eine Reduzierung von jeweils bis zu 66 Prozent beim Stromverbrauch, 63 Prozent bei den Materialkosten, 60 Prozent bei der Schweißzeit sowie 70 Prozent bei den Vor- und Nacharbeiten.“ Dies könne zu einer Kosteneinsparung von bis zu 60 % führen. Zudem sei es durch Vermindern der Emissionen schädlicher Schweißrauchpartikel um bis zu 60 % gelungen, die Arbeitsbedingungen zu verbessern. Beim wärmeminimierten „coldArc“-Lichtbogen, der sich insbesondere zum verzugsarmen Schweißen und Löten sowie zum Wurzelschweißen mit sehr guter Spaltüberbrückung eigne, werde sogar eine Reduktion von bis zu 75 % erreicht.

Dass solche effizienten Technologien am Markt ankommen, veranschaulicht EWM mit Praxisbeispielen. „Für unsere im Zwei-Schichtbetrieb ausschließlich von Hand ausgeführten Schweißaufgaben ist das ‚forceArc‘-Verfahren ein wahrer Segen“, bestätigt Heinrich Baumgärtel, Geschäftsführer des Stahlbau-Unternehmens Sibau Genthin. „Mit seinem druckvollen wie richtungsstabilen Lichtbogen gestattet es sehr tiefes Schweißen mit einem Einbrand, wie ihn herkömmliche MAG-Verfahren niemals erreichen können.“ Beim Verbinden von großen und dicken Blechen, Rohren und Profilen gibt es für Baumgärtel „keine wirtschaftlichere Alternative“.

Auch Markus Leutloff, Produktions- und Schweißtechnikleiter in den Viessmann-Werken in Berlin, freut sich über das effiziente „forceArc“-Verfahren: „Wir kommen mit nur einer Decklage aus und auch unser bisheriger Aufwand für das Schleifen ist erheblich reduziert.“ Die vorgegebene Zeit habe man bei einer konkreten Schweißaufgabe mit einem Nahtöffnungswinkel von 30° um etwa 20 % senken können. Darin enthalten seien rund 75 % Einsparung bei den Schleifarbeiten, ein geringerer Energieaufwand sowie weniger Kosten für Zusatzmaterial. „In Summe erzielen wir eine Gesamteinsparung von über 40 Prozent“, erklärt Leutloff.

Jörg Neudel, Leiter Arbeitsvorbereitung und zuständiger Schweißfachingenieur bei Plauen Stahl Technologie, macht die gleichen Erfahrungen: „Durch die gezielte Anwendung im Wurzelbereich und bei Zwischenlagen sparen wir viel Zeit. Entscheidend für uns ist, dass wir mit ‚forceArc‘ immer einen Wurzeldurchhang erzielen, dies ist beim MAG-Standard-Schweißen nicht der Fall. Dieser definierte Durchhang erspart unter Umständen das komplette Ausfugen der Gegenlage.“ Ohne Schweißen einer zusätzlichen Naht entstehe diese quasi von alleine. Insgesamt sei mit der EWM-Lösung ein „Qualitätssprung“ gelungen.

Der Zeitfaktor ist ebenso für Rudy Day, Produktionsleiter beim französischen Maschinenbauer Amada, der ausschlaggebende Grund, die komplette Produktion auf die Inverter-Stromquellen von EWM in Verbindung mit „forceArc“ umzustellen. Die Technik aus Mündersbach bezeichnet er als seinen „Produktionsbeschleuniger“.

Das positive Feedback der Kunden spiegelt sich in der EWM-Geschäftsentwicklung. Zuletzt erzielten die rund 600 Mitarbeiter an den zehn deutschen und sechs internationalen Standorten der Gruppe einen Umsatz von mehr als 80 Mio. Euro. Rund 10 % davon investiert EWM jedes Jahr in seine Forschung und Entwicklung. Das Technologiezentrum am Stammsitz in Mündersbach ist für den Vorstandsvorsitzenden Szczesny die Keimzelle für den Erfolg: „Wie wichtig Innovation für uns ist, wird auch daran deutlich, dass wir zwei Drittel unseres Umsatzes mit Produkten erwirtschaften, die wir in den letzten fünf Jahren entwickelt haben.“

Wesentlich für den Erfolg sei zudem die Entscheidung für ein komplettes Systemangebot gewesen. EWM bietet seitdem neben den Stromquellen alle für das Schweißen erforderliche Komponenten, Schweißbrenner, Zusatzwerkstoffe sowie umfangreiches Zubehör. „Damit übernehmen wir die technologische Verantwortung für den gesamten Schweißprozess“, betont Szczesny. Eine überdurchschnittlich lange Garantiezeit sei insofern nur konsequent. Auf Schweißgeräte, Drahtvorschübe, Kühlgeräte und Fahrwagen gewähre EWM drei Jahre Gewährleistung, bei einigen Komponenten sogar fünf Jahre.

Zum Selbstverständnis des Unternehmens mit Stammsitz im Westerwald, das sich als einer der anerkannt wesentlichen Technologietreiber sieht, gehören die Nähe zum Kunden und das gemeinsame Herangehen an komplexe Schweißaufgaben. Interessenten haben beispielsweise die Möglichkeit, bei EWM oder im eigenen Unternehmen umfangreiche Schweißversuche durchzuführen, bevor sie den Auftrag erteilen.

Anlaufstellen dafür haben sie genug. Die EWM-Gruppe unterhält neben den eigenen Produktions- und Vertriebs-Niederlassungen weltweit mehr als 400 Vertriebs- und Servicestützpunkte, davon 50 alleine in Deutschland. Das Beratungs- und Serviceangebot umfasst nicht nur die Information über Produkte und Technologien, sondern reicht bis zur kundenspezifischen Definition von Schweißparametern, der Entwicklung spezieller Anwendungslösungen sowie der Planung und Optimierung von komplexen schweißtechnischen Fertigungsprozessen. „Insofern sind wir für unsere Kunden nicht nur Technologie-, sondern auch Wissenszentrum für das Lichtbogenschweißen“, unterstreicht Michael Szczesny. •

Wir bringen Ökologie und Wirtschaftlichkeit in Einklang.“

Die EWM AG mit Sitz in Mündersbach ist der größte deutsche Hersteller von Lichtbogen-Schweißtechnik mit einem kompletten Systemangebot. Rund 600 Mitarbeiter sind an zehn deutschen und sechs internationalen Standorten tätig.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: