Die Elektromobilität wird die Technologiekompetenz der Zulieferer verändern. Gute Karten hat, wer wie Allgaier sein Know-how evolutionär an die neuen Herausforderungen anpasst, formuliert Helmar Aßfalg, Vorsitzender der Geschäftsführung des Uhinger Blechumformexperten, die Strategie. Auch öffentlich steht er für die Interessen der Zulieferindustrie ein. Aßfalg vertritt den WSM Wirtschaftsverband Stahl- und Metallverarbeitung bei der Nationalen Plattform Elektromobilität.

Als Vertreter eines Unternehmens, das Mitglied im WSM ist, engagieren Sie sich in einer Arbeitsgruppe der Nationalen Plattform Elektromobilität. Welche Rolle können die WSM-Betriebe bei diesem Zukunftsthema spielen?

Die Vorgabe, dass bis 2020 eine Million elektrobetriebene Fahrzeuge auf deutschen Straßen rollen sollen, kommt von der Politik. Die Bundesregierung und unsere Kunden, die Automobilhersteller, geben die Marschrichtung vor. Erst wenn die Rahmenbedingungen abgesteckt sind, was derzeit erfolgt, und die OEMs ihre Fahrzeugkonzepte dargelegt haben, sind wir als Zulieferer gefordert, uns einzubringen und die von uns zu leistenden Beiträge anzubieten. Wir kommen also erst im zweiten Schritt zum Zuge.

Wann setzt dieser Schritt ein?

Im ersten Schritt muss man auf den bestehenden Fahrzeuggenerationen aufbauen. Das geschieht ja bereits. Die Entwicklung einer völlig neuartigen Fahrzeuggeneration für Elektrofahrzeuge dauert zu lange, um die politischen Vorgabe für 2020 erfüllen zu können. Ich gehe davon aus, dass erst in der nächsten Fahrzeuggeneration, also in sechs oder sieben Jahren, der Einstieg in entsprechende Karosseriestrukturen erfolgen wird. Zuerst wird bei den aktuellen Automobilen optimiert. Wenn die Batterietechnik dann markt- und serienreif ist, wird es im zweiten Schritt um Themen wie den Leichtbau gehen, etwa den Einsatz von hochfesten Stählen oder kohlefaserverstärkten Kunststoffen oder Kombinationen davon. In der Realisierung dieser Herausforderungen sehen wir uns dann besonders gefordert.

Aktuell sehen Sie also keinen Handlungsbedarf?

Noch ist es nicht so weit, dass die WSM-Unternehmen ein bestimmtes Thema fokussieren müssten. Auf der konstituierenden Sitzung der Nationalen Plattform Elektromobilität Anfang Mai wurde in den Arbeitsgruppen ein Aufgabenportfolio entwickelt. Für den WSM engagieren sich neben mir zwei Unternehmer-Kollegen in weiteren Arbeitsgruppen. Wir fungieren aber nicht als Treiber, sondern befinden uns in einer beobachtenden Rolle. Wir werden die Entwicklungen kanalisieren, wenn diese spruchreif sind. Zu einem späteren Zeitpunkt wird sich der WSM sehr wohl intensiv damit befassen, vor allem, wenn es um Leichtbaukompetenz geht und um die Entwicklung zukünftiger Karosserien. Denn mittel- und langfristig wird sich das komplette Fahrzeugkonzept wandeln. Dadurch wird sich für die Zulieferer das Geschäftsmodell an mancher Stelle dramatisch verändern müssen.

Sind denn nicht gerade beim Mittelstand viele Arbeitsplätze durch den Technologiewechsel gefährdet?

Das sehe ich nicht so. Arbeitsplätze sind aber dann gefährdet, wenn sich die Firmen nicht auf den Wandel einstellt. Wir werden auch in Zukunft mit dem Auto unterwegs sein. Gewiss wird es Veränderungen geben, der Antriebsstrang etwa wird ein anderer sein. Außerdem gilt es, in Leichtbaukompetenz zu investieren. Die Zulieferer werden sich also mit neuen Teilen und Technologien beschäftigen müssen. Wer sich hier zurücklehnt und behauptet, dass es so nicht kommen wird, der gefährdet Arbeitsplätze.

Sich jetzt schon aufzustellen, ist also ein Gebot der Stunde?

Ja. Wer jetzt klar erfasst, was auf ihn zukommt, und sich fragt, wie er mit vorhandenen Kompetenzen zu diesem Wandel beitragen kann und diese jetzt weiterentwickelt, wird mit Sicherheit im Markt bleiben. In puncto Fahrzeugbau ist Deutschland weltweit führend. Es liegt jetzt an uns, dass es so bleibt. Tun wir nichts, werden andere uns überholen.

Also sollte selbst ein Zulieferer mit nur wenigen Berührungspunkten zur Elektromobilität sich darauf einstellen?

Nicht nur das – er muss auch einen Spagat meistern. Während nahezu alle Betriebe aufgrund der Wirtschaftskrise ein sehr hartes Jahr hinter sich haben, müssen sie sich mit neuen Technologien beschäftigen und diese auch finanzieren. Hier sind die Banken gefordert. Mit Bordmitteln allein ist das nicht zu stemmen. Das wird die eigentliche Schwierigkeit für die Branche sein.

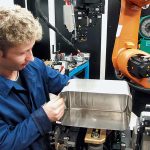

Sie selbst produzieren Edelstahlgehäuse für Lithium-Ionen-Batterien. Wann haben Sie das Thema identifiziert?

Der Impuls stammt von Kundenseite. Durch die enge Zusammenarbeit mit den Entwicklungsbereichen der Automobilhersteller sind wir ganz nah am Geschehen. Einem Dialog ist auch dieses Thema entsprungen. Dabei brachten wir klar zum Ausdruck, dass wir uns eine technologische Lösung zutrauen. Denn als Sicherheitsteil ist das Batteriegehäuse fertigungstechnisch extrem anspruchsvoll. Nötig sind 14 unterschiedliche Arbeitsgänge, bei denen Edelstahl geformt und gefügt wird und zum Beispiel zwei Mal zwischengeglüht werden muss. Wir beschränken uns aber nicht nur auf dieses Edelstahlgehäuse, sondern fertigen die verschiedensten Gehäuse-Prototypen für unterschiedlichste Batterien, die derzeit getestet werden. In diesen Prototypenbau fließt unsere ganze Erfahrungswelt aus dem Bereich der Karosseriewerkzeuge ein.

Was hat Allgaier auf diesem Feld als nächstes in der Pipeline?

Mit Sicherheit einige gute Ideen. Um nicht zu viel zu verraten: Sie betreffen die Leichtbauthematik und haben zum Ziel, signifikant Gewicht bei den Karosserien einzusparen.

Welche weiteren Kompetenzen werden Sie aufbauen? In welche Richtung wird es gehen?

Im Bereich des Leichtbaus wird es zur Verarbeitung von hoch- und höherfesten Stählen kommen, auch kohlefaserverstärkte Kunststoffe werden ein Thema werden. Hinauslaufen wird es eventuell auch auf Hybridteile, also Stahlstrukturen, die durch Kohlefasern verstärkt werden. Hier wird sich sicherlich einiges tun.

Hat Sie bei der Vorbereitung auf den Systemwechsel jemand unterstützt?

Allgaier ist eine bekannte Marke in diesem Markt. Wenn es richtig knifflig wird, stehen wir als Problemlöser parat. Unsere Kunden honorieren das. Hinzu kommt, dass wir uns auf Nischen und kleine sowie mittlere Stückzahlen konzentrieren, und auch unsere Unternehmensstruktur ist exakt auf derartige Anforderungen ausgerichtet ist. Die OEMs erproben solche Themen ja nicht an einem Großserienfahrzeug. Sie nutzen ein bestimmtes Segment, in dem sie mit überschaubaren Stückzahlen operieren können. Wir rücken dann automatisch in den Fokus, da wir vielfach mit anderen Teilen dieses Fahrzeugtyps präsent sind.

Ein Neueinsteiger in die Elektromobilität sind Sie aber dennoch?

Andersherum wird ein Schuh daraus. Elektromobilität wird den Verbrennungsmotor nicht so schnell ersetzen. Ich bin überzeugt davon, dass der Verbrennungsmotor noch lange erhalten bleibt. Und neben dem reinen Elektroantrieb wird es auch eine Brennstoffzellentechnologie geben. Für uns als Automobilzulieferer bedeutet dieses vor allem, sich bei den künftigen Fahrzeuggenerationen auf die Fertigung von leichteren Karosserieteilen einzurichten. Den Herausforderungen auf dem Gebiet der neuen Werkstoffe stellen wir uns bereits heute schon erfolgreich und wir werden auf diesem Feld weitere Fortschritte erzielen. Das heißt: Elektromobilität ist lediglich eine neue, weitere Facette in unserem ureigensten Stammgeschäft des innovativen Werkzeugbaus und der Fertigungstechnik.

Wie viel haben Sie hier bislang investiert?

Im Einzelnen lässt sich das nicht dem Thema Elektromobilität zuschlagen. Eine strategische Investition, von der auch das Thema Elektromobilität profitiert, ist unsere neue 30 000-kN-Tryout-Presse. Inklusive Hallenanbau haben wir fünf Millionen Euro investiert. Ohne diese Presse könnten wir Bauteile aus hoch- und höherfesten Stählen nicht erproben. Wir können den Prozess zwar simulieren, hätten dann aber keine Betriebsmittel, um das Ergebnis zu überprüfen. Mit dieser Presse ist es möglich, die Simulation im realen Umformprozess zu überprüfen.

Dietmar Kieser dietmar.kieser@konradin.de

Allgaier-Group

Die Allgaier-Group ist Systemlieferant der internationalen Automobilindustrie. Die Uhinger fertigen Karosseriewerkzeuge und per Umformtechnik Pressteile und einbaufertige Komponenten. Zweite Säule des Unternehmens ist der Maschinen- und Apparatebau für die Verfahrenstechnik. Allgaier beschäftigt rund 1040 Mitarbeiter, davon gut zwei Drittel im Stammhaus in Uhingen. Zur Allgaier-Firmengruppe gehören Produktions- und Vertriebsgesellschaften im In- und Ausland sowie Vertretungen in allen wichtigen Industrieländern der Welt. Der Umsatz im Vorjahr belief sich auf 195,5 Mio. Euro.

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: