Eine hohe Fertigungstiefe, eine flexible Produktion und eigenes Know-how in allen Prozessen – das ermöglicht Horn, Werkzeuge gezielt auf die Anwendung zuzuschneiden. Wenn´s drauf ankommt, erhalten Kunden bereits nach fünf Tagen auf ihre Bedürfnisse hin optimierte Tools.

„Nur so können wir unseren hohen Qualitätsstandard sichern und ebenso schnell wie flexibel auf die Bedürfnisse unserer Kunden reagieren“, begründet Lothar Horn die große Fertigungstiefe in seinem Unternehmen. Der Geschäftsführer der Tübinger Paul Horn GmbH schätzt, dass rund 90 % der notwendigen Arbeitsschritte zur Fertigung der Hartmetallwerkzeuge im Haus erledigt werden. Das beginnt mit dem Mischen und Aufbereiten des Hartmetallpulvers und endet mit dem Beschichten der Tools.

Seit 1992 entwickeln und fertigen die Schwaben ihre eigenen Hartmetalle. Nur wenige hundert Meter vom Stammsitz entfernt, produzieren die 42 Mitarbeiter der Tochtergesellschaft Horn Hartstoffe GmbH ausschließlich für den eigenen Bedarf. Schon beim Wiegen und Mischen der einzelnen Bestandteile ist höchste Präzision gefragt. Bereits kleinste Abweichungen können die Eigenschaften des Endprodukts gravierend verändern. Für die Formgebung der Grünlinge setzen die Tübinger zwei Verfahren ein: das Strangpressen und das Spritzgießen. Einfachere Geometrien ohne Hinterschneidungen oder Freistiche erhalten in Kolbenstrangpressen die Form, die bereits dem späteren Werkzeug entspricht. So entstehen beispielsweise die Tools der Reihe Supermini. Komplexere Werkzeuge – wie etwa Mehrschneider – werden spritzgegossen. Eine wesentliche Voraussetzung für diesen Prozess sind hochgenaue Spritzgießwerkzeuge, die Horn im eigenen Formenbau herstellt. „Nur wenn Querschnitt, Länge und Form der Angüsse optimal aufeinander abgestimmt sind, entstehen Grünlinge mit einem absolut homogenen Gefüge und damit letztlich – reproduzierbar und zuverlässig – Werkzeuge mit den geforderten Eigenschaften“, erläutert Firmenchef Horn. Insofern gehöre der Werkzeugbau zur Kernkompetenz des Unternehmens und werde nicht fremd vergeben.

Auch die Prozessparameter fürs Sintern der vorgeformten Grünlinge haben die Tübinger selbst erarbeitet. Die Temperaturen – sie liegen zwischen 1300 und 1500 °C – und Drücke hängen dabei von der Hartmetallqualität ab. Alle wichtigen Prozessdaten werden permanent überwacht, dokumentiert und für die spätere Endkontrolle archiviert. Die gesinterten Hartmetall-Rohlinge durchlaufen schließlich eine 100-%-Kontrolle. Mehrere Messmaschinen ermitteln und dokumentieren alle relevanten Maße vollautomatisch und erfahrene Mitarbeiter prüfen jedes Teil visuell auf Beschädigungen, Deformationen und Ausbrüche. Sieben Tage bis 13 Wochen nach Auftragseingang – abhängig davon, ob es sich um Sonderwerkzeuge handelt, oder um Serienwiederholteile, die einen längeren Planungsvorlauf haben – liefert Horn Hartstoffe die Rohwerkzeuge ans Mutterunternehmen. Dort werden die Wendeschneidplatten, Wechselköpfe oder Werkzeugeinsätze fertig bearbeitet und beschichtet.

Mit der erst kürzlich offiziell eingeweihten, 5500 m2 großen Halle verdoppelten die Tübinger ihre Produktionsfläche beinahe. Bis zum kommenden Frühjahr sollen auch die letzten der rund 70 neuen Universal-Schleifzentren in Betrieb sein. Weil die automatisierten Anlagen alle identisch sind, können Bearbeitungsprogramme, Spannmittel oder Schleifwerkzeuge für bestimmte Produkte auf allen Maschinen eingesetzt werden. Dadurch kann der Werkzeughersteller sehr schnell und flexibel auf sich ändernde Marktanforderungen oder Kundenwünsche reagieren und bei Bedarf auch Sondertools kurzfristig liefern.

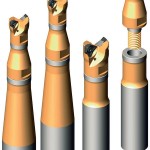

Ein Großteil der in Tübingen hergestellten Werkzeuge gehen zwar in die Serienproduktionen der Automobil- und Luftfahrtindustrie, im Maschinenbau oder in der Chemie- und Medizintechnik. Aber auch für den Werkzeug- und Formenbau bieten die Schwaben Tools an, die den Anwendern geldwerte Vorteile bringen. Beispiele dafür sind die Fräserreihen DS, DA und DM, die im Durchmesserbereich von 0,2 bis 32 mm für verschiedene Aufgaben und Werkstoffe erhältlich sind. „Durch die anwendungsorientierte Abstimmung von Hartmetallsubstrat, Beschichtung und Schneidgeometrie erreichen die drei Werkzeugsysteme nicht nur hohe Standzeiten, sondern auch Oberflächen- und Formgenauigkeiten, die in den meisten Fällen Nacharbeiten oder das Erodieren überflüssig machen“, betont Lothar Horn.

Die Schaft-, Torus-, Vollradius-, Doppelradius- oder Schruppfräser der DS-Reihe mit bis zu 16 Schneiden sind zum Bearbeiten von Kupfer, Grafit, Aluminium, Kunststoffen, faserverstärkten Kunststoffen, weichen und gehärteten Stählen sowie von Titan konzipiert. Sie eignen sich laut Horn sehr gut für Finish-Bearbeitungen, und besonders die Mikrofräser mit Schneidkreisdurchmessern von 0,2 bis 3 mm und verlängertem Schaft sollen beim Fräsen von tiefen Kavitäten und filigranen Formen zahlreiche Vorteile bieten.

Die vorwiegenden Einsatzgebiete der Kombifräserreihe DM sind das Nut-, Eck- und Kopierfräsen sowie das Fasen und Zentrieren mit Durchmessern von 8 bis 12 mm. Charakteristisch ist die Verbindung zwischen Schaft und den auswechselbaren Fräsköpfen. Da ein Schaft als Träger für alle Fräserarten eines Durchmesserbereiches genutzt werden kann, lässt sich aus den unterschiedlichen Geometrien, Schneidstoffen und Beschichtungen in kurzer Zeit das zur jeweiligen Anwendung passende Werkzeug zusammenstellen. Der Werkzeugbedarf wie auch der Aufwand für Lagerung und Bereitstellung ist dadurch vergleichsweise gering.

Die aus jeweils sieben Schaft- und Schraubkopffräsern bestehende Reihe DA ist konzipiert zum Plan-, Eck-, Nut-, Taschen- und Tauchfräsen sowie zum Aufbohren in Stählen, NE-Metallen und Kunststoffen. Je nach Werkzeugdurchmesser – er beträgt 16, 20, 25 oder 32 mm – sind Schnitttiefen bis 4,8 mm möglich. Der seitlich radiale Bogenschliff erhöht die Stabilität des Werkzeuges und sorgt zusammen mit der positiven Geometrie für einen weichen und ruhigen Schnitt sowie lange Standzeiten.

Als wesentliches Glied der Prozesskette und eine Voraussetzung für leistungsfähige Standard- und Sonderwerkzeuge sieht Lothar Horn das Beschichten in Eigenregie. „Deshalb beschäftigen wir uns seit 15 Jahren intensiv mit dem Thema.“ Mit acht Beschichtungsanlagen können die Tübinger heute alle gängigen Schichten herstellen. Da den Standzeiten und den Schnittgeschwindigkeiten eine wachsende Bedeutung zukommt, sehen die Spezialisten einen Trend zu Aluminiumoxidschichten. Gegenüber TiAIN-basierten Supernitriden wirken Supernitride mit einem Al-Gehalt über 65 % stärker Wärme isolierend. Zudem haben sie eine deutlich höhere thermische und chemische Beständigkeit, sind härter und oxidationsbeständiger. Ergänzend zu den bewährten Schichten entwickelt Horn weitere Schichtwerkstoffe. Sie sollen den steigenden Anforderungen in der spanenden Bearbeitung infolge neuer Werkstoffe, Trockenbearbeitung, höherer Schnittgeschwindigkeiten sowie dem Kostendruck und der Forderung nach höherer Energieeffizienz der Zerspanprozesse gerecht werden. Die eigene Beschichtungsabteilung und deren Know-how ermöglicht es dem Werkzeughersteller, produktspezifische Vorbehandlungen durchzuführen, die Chargen optimal zusammenzustellen und auch die Schichtprozesse selbst an die jeweiligen Anforderungen anzupassen.

Weshalb er sich nie von der Aus- und Verlagerungshysterie mancher Manager hat anstecken lassen, liegt für Lothar Horn auf der Hand: „Als Unternehmer darf man nicht zu sehr darauf schauen, was andere gerade tun. Man muss sich nach vorn orientieren.“

Haider Willrett haider.willrett@konradin.de

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: