Die kleinste technische Feder im Portfolio von Schweizer Federntechnik misst gerade mal 0,03 mm im Drahtdurchmesser. Der Sprung auf 0,02 mm beträgt zwar nur 10 µm – der Entwicklungsaufwand jedoch ist immens. ❧ Dietmar Kieser

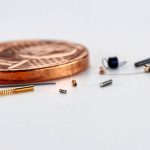

Mit bloßem Auge betrachtet scheint es, als entstamme das soeben gefertigte Produkt dem Nichts – wäre da nicht das Surren des Umformvorgangs und das laute Klacken, das die Windemaschine beim Abschneiden des dünnen Drahtes erzeugt, bevor das Mikroteil mehr schwebend als fallend den Boden der Auffangschale erreicht. Gut sichtbar ist die in Sekundenbruchteilen erstellte Feder nur unter dem Mikroskop. 0,03 mm (30 µm) misst der Drahtdurchmesser der kleinsten technischen Feder, die das Unternehmen Schweizer Federtechnik in Reutlingen-Mittelstadt produziert. Mit 0,09 mm ist der Innendurchmesser dieser technischen Mikrofeder kaum größer als die Dicke eines menschlichen Haares. „Eine Waldameise könnte sie mühelos verschlingen“, veranschaulicht Geschäftsführer Bernd Schmid das Größenverhältnis.

Wenn bei Neuentwicklungen ein spezielles Engineering erforderlich ist, besetzt sein Unternehmen innerhalb der Kern-Liebers-Gruppe eine Nische. Im Schramberger Mutterkonzern ist das schwäbische Tochter-unternehmen der Lieferant für kleine bis mittelgroße Serien. „Losgrößen von einem Stück bis hunderttausend sind unser Metier“, betont Schmid. Die große Bandbreite im Drahtdurchmesser von 0,03 bis 6,5 mm und Banddicken von 0,1 bis 1,5 mm für Stanzbiegeteile sieht der studierte Maschinenbau-Ingenieur als große Stärke. Das Produktportfolio aus 28 000 Artikeln, davon 9000 Standardartikel, reicht von Druck-, Zug- und Schenkelfedern über Draht- und Stanzbiegeteile und Magazinfedern bis hin zu Sprengringen und Knickschutzfedern. Spezialität bei Schweizer sind die Mikrofedern, zumal wenn sie vergoldet oder versilbert werden. Jede sechste der rund 200 Mio. jährlich produzierten Federn gehört dieser Gattung an und ist nicht größer als 0,15 mm im Drahtdurchmesser.

Derzeit stoßen die Reutlinger in die nächste Dimension vor: Schmids Techniker tüfteln bereits mit 0,025 mm Federdrahtstärke. 0,020 mm würden bereits angefragt, benennt er die Herausforderung. Obwohl es noch nicht viele Anwendungen für diese Größenordnung gibt, will er vorbereitet sein, „wenn die Welle ins Rollen kommt“ und Kundenanfragen vermehrt eintreffen. 2017 soll das Team von 85 Mitarbeitern auch diese Hürde meistern. Schmid erwartet die Bedarfe vor allem aus Branchen wie der Medizintechnik, der Hörgeräteindustrie und der Mikroelektronik, die den Trend zur weiteren Miniaturisierung forcieren.

So gering die Differenz zwischen 0,03 und 0,02 mm ist, so beträchtlich ist der Aufwand für diese zehn Mikrometer. Die eigentliche Produktion auf den mit Mikroskopen ausgestatteten Federwindemaschinen fällt zeitlich weniger ins Gewicht. Während die Fertigung einer größeren Serie in vier Stunden durchsaust, dauert es oft eine Woche, um eine Maschine für die Produktion der kleinsten Feder zu rüsten. Und eine in zehn Sekunden produzierte Kleinserie beansprucht eine Rüstzeit von einem Tag.

Kostentreiber sind auch die spezifisch anzufertigenden Werkzeuge. Deren Spitze ist genauso klein wie die herzustellende Mikrofeder. Für den eigenen Werkzeugbau bedeutet das monatelange Tüftelei. Gerade bei Mikrofedern zeigt sich die Kompetenz der Spezialisten. Sie müssen das als Rohling angelieferte Werkzeug auf kleinste Toleranzen hin bearbeiten. Nur so würden 100 % zuverlässige Federn entstehen, damit die Funktion gewährleistet sei, betont Schmid. Oft müssen sie bis zu 10 Mio. Lastwechsel standhalten oder dürfen nie brechen.

Auch die Materialkosten schlagen bei der weiteren Miniaturisierung zu Buche. Je dünner, desto teurer der Werkstoff. Der Goldpreis, sagt er, sei bei der dünnsten geplanten Abmessung nahe dran. Die Ausbeute indes ist groß. „Aus einem Kilogramm Material erzielen wir zehn Million Federn“, so der Schweizer-Chef. Angesichts der Preise, der Verfügbarkeit des Materials und dessen globalem Einkauf sei es vorteilhaft, Mitglied einer internationalen Gruppe wie Kern-Liebers zu sein. Der Mutterkonzern, selbst Spezialist für Federn und Stanzteile, entwickelt und fertigt mit rund 7300 Mitarbeitern weltweit an über 50 Standorten Präzisionsprodukte aus Bandstahl und Draht. Von der Internationalität profitiert auch Schweizer. Die Exportquote geht in Richtung 40 %. 7500 Bestandskunden und jährlich 15 000 Aufträge ab Stückzahl eins sind die Koordinaten im Business-Modell der Firma.

Für 2016 peilt Schmid einen Umsatz von 12 Mio. Euro an. Die Zuwächse spiegeln sich auch am Maschinenpark wider. Regelmäßig werden zwischen einer halben und einer Million Euro investiert. Ein Online-Shop mit mehr als 9000 unterschiedlichen Artikeln treibt das Geschäft zusätzlich an. Das Gros der Aufträge wird am Tag der Bestellung ausgeliefert. Liegt die Ware nicht auf Lager, wird sie umgehend gefertigt und per Express-Service versandt.

Selbst bei Sonderanfertigungen setzt Schmid auf Geschwindigkeit. Kunden lädt er zu sich ein, um gemeinsam direkt an der Anlage den Prototypen einer kostengünstigen und zuverlässigen Version zu entwickeln. Nach nur wenigen Stunden könne jeder die für ihn beste Lösung mit nach Hause nehmen, hebt er den Vorteil verkürzter Abstimmungsprozesse hervor. Muster müssten nicht mehr hin und her geschickt werden, was dem Kunden enorm viel Entwicklungszeit und -kosten spare. Verstärkt greift dieses Prinzip auch bei Baugruppen, die Schweizer vermehrt fertigt. Für den Einsatz etwa in der Heizungs- oder Medizintechnik werden Federn, Drahtbiege- oder Stanzbiegeteile mit Montagekomponenten kombiniert. „Oft lassen Konstrukteure eine Baulücke für die Feder, ohne das Umfeld entsprechend auszulegen. Ist die Feder plötzlich zu hoch beansprucht, wird es teuer, wenn dann Sondermaterialien oder -geometrien einzusetzen sind“, wirbt Schmid um frühzeitiges Einbinden des Federherstellers. Bestimmen lässt sich die Passgenauigkeit in der Baugruppe auch mit 3D-Druckern für den Prototypenbau. Das Engineering-Team kann so rasch aufzeigen, wie eine Kundenbaugruppe zu modifizieren ist, damit die Feder optimal sitzt.

Diese Anforderung gilt für Federn jeglicher Dimension – von der größten von Schweizer hergestellten mit einem Außendurchmesser von 20 cm und einer Länge von 1,5 m bis zur demnächst kleinsten mit 0,025 mm Drahtdurchmesser. Vor allem als Feinfedern für Prüfsysteme sind die Winzlinge beim Leiterplattencheck gesetzt. „Um die Durchgängigkeit der Leiterbahnen zu prüfen, kommt eine spezielle Kassette zum Einsatz, in der bis zu 100 000 goldbeschichtete Federn sitzen“, sagt Schmid. Um einem Kunden die zehnfache Menge an Federn zu liefern, reicht eine Versandbox, die nicht viel größer als eine Streichholzschachtel ist.

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: