Die Produktion wird sich künftig selbstständig auf individuelle Aufgaben einstellen und Optimierungspotenziale im Hinblick auf Produktivität, Flexibilität und Qualität ausschöpfen. Zentrale Voraussetzung ist eine umfassende Datenakquisition.

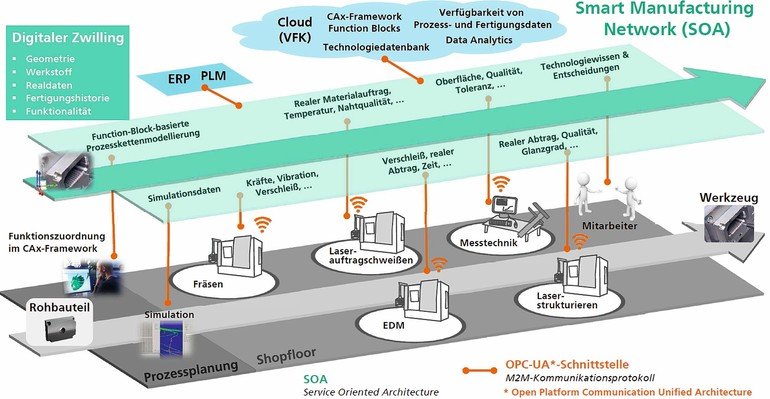

Neue modellbasierte Analysemethoden ermöglichen es, Einzelprozesse und Prozessketten adaptiv zu steuern. Die vollständige Vernetzung der Maschinen, Werkzeuge und aller IT-Systeme gewährleistet dabei den Datenaustausch in Echtzeit. Erweiterte Produktdatenmodelle, sogenannte „digitale Zwillinge“, werden relevante Daten der Fertigungshistorie kontextbasiert für Analysen bereitstellen und so die Prozessentwicklung und -optimierung in der Einzel- und Serienfertigung deutlich beschleunigen. Softwarebasierte Assistenzsysteme werden Prozessentwickler, aber auch Maschinenbediener befähigen, ihre Kompetenzen noch wirkungsvoller einzusetzen. Gerade die Herstellung hochwertiger Komponenten, etwa für die Luftfahrt, die Energietechnik oder den Werkzeug- und Formenbau, wird von einer vernetzten, adaptiven Produktion profitieren.

Produzierende Unternehmen leben heute praktisch in zwei Welten: in einer realen, in der Bauteile, Werkzeuge und Maschinen existieren und in einer virtuellen Welt, in der Prozess- und Bauteildaten gespeichert sind. Für eine Zuordnung des Bauteils zu den zugehörigen Daten muss ein Mitarbeiter genau wissen, wo welche Daten zu finden sind. Diese Kluft zwischen Realdaten und der digitalen Welt soll mit dem Wandel zur Industrie 4.0 verschwinden. Ein digitaler Zwilling wird durch Identifikationssysteme direkt aus der zentralen unternehmensinternen Datenbank gewonnen und trägt alle aufgezeichneten Daten der Fertigungshistorie mit sich, einschließlich der Projekt- und Auftragsdaten.

Aktuelle Projekte am Fraunhofer-Institut für Produktionstechnologie IPT in Aachen sollen eine Infrastruktur für diese Datenhaltung aufbauen. Die Herausforderung dabei ist, jedem aufgezeichneten Datensatz einen eindeutigen Verweis auf Ort und Zeit hinzuzufügen, damit verschiedenartige Sensordaten wie Hallentemperatur, Vibrationen der Maschine oder eingestellte Prozessparameter richtig zugeordnet werden können.

Oberstes Ziel der Produktion ist stets die Herstellung eines Bauteils unter Einhaltung aller vorgegebenen Toleranzen. Daher ist es wichtig, alle Daten aufzuzeichnen, die Hinweise auf die Entwicklung des Bauteilzustands entlang der Prozesskette geben können. Dazu gehört natürlich die klassische Geometrievermessung – ganz gleich, ob mit der Schieblehre oder mit einem optischen 3D-Messsystem. Durch Sensoren in der Fertigungsmaschine lassen sich wertvolle Informationen über Vibrationen, Bearbeitungskräfte und Prozesstemperaturen gewinnen, an denen der Werker oder der Ingenieur sehen kann, ob eine Toleranzverletzung droht oder nicht. Digitale Assistenzsysteme in einer vernetzten, adaptiven Produktion unterstützen die Mitarbeiter dabei, diese Daten im Auge zu behalten und weisen automatisch auf Abweichungen von den Sollwerten hin. Geeignete Visualisierungswerkzeuge, wie Smartphones oder Smart Glasses stellen die Informationen bereit, so dass bei Bedarf sofort Korrekturen erfolgen können.

Häufig stellen sich produzierende Unternehmen die Frage, ob sie nicht einen Fertigungsschritt schneller und besser durchführen können. Und wie lässt sich das Zusammenspiel aller Maschinen in der Fertigung besser gestalten, um eine höhere Auslastung oder eine schnellere Produktion zu erreichen? Hier können modellbasierte Simulationen helfen. In der vernetzten, adaptiven Produktion kann eine einfach zu bedienende Software-App beispielsweise innerhalb einer Simulation der fräsenden Bearbeitung kritische Situationen im Fräsvorgang virtuell erkennen und markieren. Auf diese Weise kann der Prozessplaner bereits vor dem ersten realen Bearbeitungsversuch einen hohen Optimierungsgrad erreichen. (mw)

Unsere Whitepaper-Empfehlung

Benutzeridentifizierung und Zugangskontrolle verbessern Sicherheit und Transparenz im Flottenmanagement

Teilen: