Leichtigkeit und vollendete Formen machen Sportwagen aus. Nur war es bisher schwer, Bleche aus leichten Aluminiumlegierungen in diese Designs zu bringen. Rückfederung und schlechte Kaltumformbarkeit stehen dem entgegen. Für mehr Gestaltungsfreiheit sollen in Zukunft Halbwarm- und Warmumformverfahren sorgen. Dabei sind einige Besonderheiten zu beachten.

Bleche aus diversen Aluminiumlegierungen bieten zwar im Fahrzeugbau Gewichtsvorteile bei vergleichsweise hoher Festigkeit, sie sind aber gegenüber Stahlwerkstoffen schwieriger umzuformen. Komplizierte Formen und enge Radien lassen sich in Kaltumformprozessen kaum umsetzen. Verfahren der Warmumformung und Halbwarmumformung für Aluminiumlegierungen mit definierten, teils überlagernden Abfolgen von Lösungsglühen, Umformen, Abschrecken und Auslagern verbessern die Umformbarkeit. Damit wird es möglich, komplexe Geometrien mit höheren Umformgraden und engen Radien nahezu ohne Rückfederung zu fertigen. Vor allem das „Hot-Forming-Quench“ (HFQ) ist im Gespräch, das im EU-Forschungsprojekt Locolite (Low Cost forming of Light Weight structures for transportation industries) zur Industriereife entwickelt wird. Die weltweit erste Produktionsanlage dafür installiert AP&T derzeit bei Cipco in England. Allerdings ist HFQ nicht das erste und auch nicht das einzige Verfahren zur Aluminiumumformung, bei dem Wärmebehandlung und Umformung kombiniert werden.

Eigenschaften von Aluminium

Bei Aluminiumlegierungen wird zwischen den wärmebehandelbaren und den natur- oder walzharten Materialien unterschieden. Anders als Stahl lässt sich Aluminium nicht durch polymorphe Umwandlung, also Martensitbildung, härten. Dagegen sind Kaltverfestigungen durch Umformen und gezielte Entfestigungen durch Erwärmen und Halten auf Rekristallisationstemperatur auch bei dem Leichtmetall möglich. Zu beobachtende geringe Verfestigungseffekte beim Abschrecken aus der Rekristallisationstemperatur sind lediglich auf Kornverfeinerung zurückzuführen. Die wichtigsten Verfestigungsmechanismen von Aluminiumlegierungen sind Mischkristallhärten und vor allem Ausscheidungshärten.

Die Mischkristallverfestigung entsteht durch das Einlagern von Zwischengitteratomen im Aluminiumgitter, solange eine gesättigte oder untersättigte Legierung vorliegt. Wird eine übersättigte Legierung bei Lösungsglühtemperatur abgeschreckt, friert der Zustand der Mischkristalle zunächst ein. Das Material ist dann gut umformbar. Allerdings scheiden die übersättigten Mischkristalle mit der Zeit eine zweite Phase der Legierungselemente aus, die die Härte und Festigkeit des Werkstoffs deutlich ansteigen lässt, gleichzeitig nimmt dieser Effekt die Umformbarkeit zurück. Diese Ausscheidungshärtung dauert bei Raumtemperatur (Kaltauslagerung) etwa vier bis fünf Tage. Sie kann durch Tiefkühlen (auf unter -20 °C) verzögert und durch erhöhte Temperatur beschleunigt werden. Festigkeitsgewinn und Auslagerungsdauer hängen von den eingesetzten Aluminiumlegierungen ab.

Die Ausscheidungshärtung wird beispielsweise im Flugzeugbau beim Umformen von 2xxxx Al-Cu-Legierungen genutzt. Die Aluminiumbleche werden lösungsgeglüht, abgeschreckt, gegebenenfalls tiefgekühlt zwischengelagert, zeitnah umgeformt und anschließend vier Tage kaltausgelagert. Erst danach sind die Teile verwendbar. Bei Al-Mg-Si-Legierungen erfolgt die Auslagerung warm bei etwa 120 bis 175 °C, was die Auslagerungszeit auf 4 bis 48 Stunden verkürzt. Derartige Prozesse lassen sich bei kleineren Serien mit wenigen 10 000 Stück im Jahr oder auch bei Profilen beherrschen, für Anwendungen im Großserienbereich wie in der Automobilindustrie sind sie weniger geeignet.

Halbwarmumformung

In der Praxis ist die Ausscheidungshärtung und Kaltverfestigung häufig sozusagen ins Walzwerk vorverlagert. Die Aluminiumhalbzeuge und -bleche werden dort lösungsgeglüht, ausgelagert und gegebenenfalls durch Umformen wie Recken oder Walzen kaltverfestigt. Die damit erreichten Festigkeitszustände werden als Anlieferungszustand Tx bezeichnet, wobei die Zahl x den Zustand genauer definiert. Nicht aushärtbare Legierungen werden im Aluminiumwerk kaltverfestigt und durch Rekristallisationsglühen auf eine definierte Umformbarkeit eingestellt, diese Zustände werden mit Hxx bezeichnet, wobei auch hier die Zahlen xx den Zustand genauer bezeichnen.

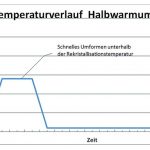

Bei diesen vorbehandelten Aluminiumblechen setzt bei einer Erhöhung der Temperatur auf einen Wert unterhalb der Rekristallisationstemperatur erst bei einer bestimmten Zeit-Temperatur-Schwelle eine Entfestigung ein, vor Erreichen dieses Schwellwertes verbessert sich das Umformverhalten deutlich. Diesen Effekt nutzt die Halbwarmumformung.

Die Halbwarmumformung setzt exakte Temperatur-Abläufe und schnelle Umformungen voraus. So hat beispielsweise Benteler ein Patent angemeldet, nach dem naturharte Aluminiumlegierungen mit Magnesium und Mangan als Legierungselementen in weniger als 60 s, vorzugsweise in 1 bis 10 s, auf eine Temperatur unterhalb von 300 °C (vorzugsweise 240 °C) zu erwärmen und sehr schnell im kalten Werkzeug umzuformen sind. Mit dem Verfahren werden komplexe Bauteile aus walzharten, nicht aushärtbaren Aluminiumlegierung hergestellt, die komplett oder in Teilbereichen eine hohe Festigkeit aufweisen ohne dass Kaltverfestigungseffekte zu unterschiedlichen Festigkeiten in mehr oder weniger stark umgeformten Bereichen führt.

Bei hochfesten aushärtbaren 7xxx-Al-Legierungen mit hohem Zinkgehalt, geringer Umformbarkeit und starker Rückfederung wurde am Institut für Umformtechnik (IFU) festgestellt, dass bei Umformtemperaturen zwischen 180 und 250 °C deutlich geringere Fließspannung und eine deutlich verbesserte Umformbarkeit eintritt.

„Es gibt zahlreiche Untersuchungen und Verfahrensfolgen zur Halbwarmumformung von Aluminiumlegierungen“, stellt Mohammad Gharbi, Leiter des Bereichs Technologie und Prozessentwicklung bei Schuler Pressen in Göppingen, fest. „Der große Vorteil ist, dass das Bauteil mit definierten mechanisch-technologischen Eigenschaften, beispielsweise im Zustand T6, in die Umformung hineingeht und mit annähernd denselben Eigenschaften aus dem Prozess herauskommt. Eine Auslagerung ist nicht notwendig und die Teile können direkt weiterverarbeitet werden. Das ist eine wichtig Voraussetzung für die Serienfertigung in der Automobilindustrie.“

In diesen Bereich der Umformverfahren bei erhöhter Temperatur kann auch die superplastische Umformung eingeordnet werden. Aluminiumlegierungen (aus dem Bereich Al-Mg) werden dabei bei etwa 450 °C und sehr langsamen Umformgeschwindigkeiten mit hohen Dehnraten von teils mehreren 100 % verformt. Die langen Taktzeiten machen die superplastische Umformung nur für Kleinserien interessant. Abwandlungen des Verfahrens wie das von GM entwickelte „Quick Plastic Forming“ (QPF) kommen mit kürzeren Taktzeiten aus oder arbeiten beispielsweise mit Gasen als Umformmedien.

Neue Verfahren der Warmumformung

Große Erwartungen in das neu entwickelte HFQ-Verfahren (Hot Forming Quench) setzt der schwedische Pressenbauer AP&T. Das Verfahren wurde ursprünglich an der Universität Birmingham entwickelt, später am Imperial College London weiterentwickelt und wird mittlerweile von Impression Technology zur Vermarktung vorbereitet.

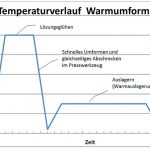

Im Prinzip sieht das Verfahren vor, die Aluminiumbleche auf Lösungsglühtemperatur (SHT – „Solution Heat Temperature“) zu bringen und dort für eine definierte Zeit zu halten, um eine übersättigte Mischkristalllegierung zu erzeugen. Danach wird das Werkstück schnell vom Ofen zur Presse transportiert und dort mit hoher Geschwindigkeit bei SHT umgeformt und gleichzeitig im Werkzeug abgeschreckt. Zum Erreichen der endgültigen Festigkeit ist je nach eingesetzter Aluminiumlegierung eine Wärmebehandlung respektive eine Auslagerung erforderlich. Durch eine hohe Umformgeschwindigkeit findet die Umformung weitgehend bei SHT statt, bevor das Material im kalten oder gekühlten Werkzeug auskühlt. Teils werden Umformung und Aushärtung im Prozess zusammengefasst.

Entwickelt und erprobt wird das Verfahren mit 5xxx- und 6xxx-Aluminiumlegierungen. Es erlaube hohe Umformgrade und das Formen komplexer Geometrien, die mit der Halbwarmumformung kaum zu realisieren seien, heißt es bei den Entwicklern. Allerdings erfordert das Verfahren in der Regel Zeit für einen Auslagerungsprozess, der im Englischen auch als „Aging“ bezeichnet wird.

„Um uns die Erfahrungen anzueignen, die für die Entwicklung einer kommerziellen Produktionslösung für hochfestes Aluminium erforderlich sind, haben wir in den bisherigen 18 Monaten des Projekts eine Reihe von Herstellungstests durchgeführt“, erklärt Dr. Christian Koroschetz, Leiter der Technologieentwicklung im AP&T-Zentrum im schwedischen Ulricehamn. „So haben wir ein Innenbauteil für eine Autotür von Lotus in unserem F&E-Zentrum angefertigt.“ Dabei handle es sich um die weltweit erste Autotür, bei der das Innenbauteil aus hochfestem Aluminium in einem einzigen Umformablauf hergestellt werde. „Das Ergebnis ist sehr vielversprechend. Es ist uns gelungen, die Anforderungen an Stärke und Zugfestigkeit zu erfüllen, obwohl das Material mit einer Dicke von lediglich zwei Millimetern um bis zu 50 Prozent gestreckt wurde. Das wäre mit einer herkömmlichen Kaltumformung gar nicht möglich.“ Potential für die HFQ-Technik sehen die Experten in Bauteilen wie Querlenkern und Bodenblechen im Automobilbau oder Verstärkern an Tragflügeln im Flugzeugbau.

An der Eignung des Verfahrens für die Massenfertigung wird noch entwickelt. Derzeit dürften vor allem die Auslagerungszeiten ein Hindernis für die Großserienfertigung darstellen. Allerdings sind die 16 Partner im Projekt Locolite – das von der Europäischen Union mit 6 Mio. Euro in drei Jahren gefördert wird – zuversichtlich bis Dezember 2016 eine industrietaugliche Fertigungslinie präsentieren zu können. Da das HFQ-Verfahren Umformen und Abschrecken vereint, können Erfahrungen aus den Presshärtelinien für Borstahl genutzt werden. Im Locolite-Projekt hat AP&T mittlerweile eine Umformlinie für die Massenproduktion optimiert. Die Linie umfasst eine Baugruppe zum Aufheizen von Rohteilen, eine roboterbasierte Rohteil-Handhabung und eine spezielle 12 000-kN-Presse. Fürs definierte Aufheizen ist ein Siebenzonen-Ofen vorgesehen.

Das Auslegen von Fertigungsprozessen in der Großserie setzt heute FEM-Simulationen voraus. Für die Halbwarmumformung von Aluminiumlegierungen stehen entsprechende Softwaretools bereit, für die Warmumformung werden sie im Rahmen des Locolite-Projekts mitentwickelt. Dazu hat ESI in seine Pam-Stamp-Umgebung Materialmodelle eingebaut, die am Imperial College entwickelt wurden. Die Simulationssoftware soll den Konstrukteur in die Lage versetzen, ohne detaillierte Kenntnisse des HFQ-Umformprozesses einen teilespezifischen Fertigungsprozess zu gestalten.

Die Prozesse sowohl zur Halbwarm- als auch zur Warmumformung von Aluminiumlegierungen sind entwicklungsfähig, ebenso die Anlagentechnik. Angefangen bei den Öfen zur gezielten Bauteilaufheizung über die Werkzeuge, die auf den höheren Verschleiß bei Aluminiumwerkstoffen eingestellt werden müssen, bis zu temperaturfesten Schmierstoffen reicht das Spektrum.

Mohammad Gharbi von Schuler sieht derzeit Vorteile vor allem in der Halbwarmumformung. „Wenn Sie in Serie fertigen wollen, dann ist die Halbwarmumformung das richtige Mittel. Müssen Sie hochkomplexe Teile fertigen und brauchen nur eine Serie von vielleicht 50 000 Stück im Jahr, dann können Sie die Warmumformung einsetzen.“ Für die Massenfertigung sieht Gharbi Entwicklungsbedarf, weil das Auslagern darin hindere, in Großserie zu fertigen. „Bei der Halbwarmumformung haben wir dieses Problem nicht, weil wir mit einem Zustand A in den Prozess hineingehen und auch mit diesem Zustand A den Prozess beenden. Und wenn ich den Prozess so im Griff habe und auch komplizierte Geometrien durch Halbwarmumformung herstellen kann, dann ist alles gut. Da entwickeln wir hin.“ Hochfeste Legierungen von Aluminium, 7xxx und hochlegierte 6xxx, versuchen die Experten durch Halbwarmumformung verformbar zu kriegen.

Schuler arbeitet mit einer Prototypenanlage an der Definition geeigneter Prozessfenster, mit denen die Anwender dann in der Praxis prozesssicher fertigen können. „Für die Halbwarmumformung gibt es diverse Strategien, wie ich meine Platine erwärme, ob ich die Platine im Ofen oder im Werkzeug erwärme, ob ich das Werkzeug temperiere und auch mit erhöhter Temperatur im Werkzeug fahre oder mein Werkzeug kalt lasse. Hier werden unterschiedliche Meinungen oder unterschiedliche Prozessrouten praktiziert“, sagt Gharbi. Letztendlich aber sei es der Kunden, der sich für ein Verfahren entscheide. Die Maschinenbauer stellen dafür die entsprechenden Anlagen zur Verfügung.

Volker Albrecht, Fachjournalist in Bamberg

Härte- und festigkeitssteigernde Mechanismen bei Aluminium

Aluminiumlegierungen lassen sich nicht durch polymorphe Umwandlung, also Martensitbildung, härten. Die vier Verfestigungsmechanismen Kaltverfestigung, Kornverfeinerung, Mischkristallbildung und Ausscheidungshärtung werden durch die Versetzungstheorie erklärt.

Versetzungen sind Fehler in der Gitterstruktur der Kristalle, die bei Umformungen bis zu den Korngrenzen wandern und so Gestaltänderung bewirken. Bei der Kaltumformung kaltverfestigt das Material, weil sich die Versetzungen mit fortschreitendem Umformgrad gegenseitig behindern. Erwärmen der kaltverfestigten Aluminiumlegierung auf Rekristallisationstemperatur heilt die Versetzungen aus und entfestigt. Abschrecken aus der Rekristallisationstemperatur unterbricht den Prozess der Kristallneubildung und führt zur Bildung feinerer Körner. Da Versetzungen nur bis zu den Korngrenzen wandern, geht mit den feineren Körnungen eine Verfestigung einher.

Die Mischkristallverfestigung entsteht durch die Einlagerung von Zwischengitteratomen, die das Gitter verspannen und Versetzungsbewegungen behindern. Mischkristallverfestigung setzt voraus, dass nur so viele Fremdatome im Aluminiumgitter gelöst sind, wie die Kristallstruktur aufnehmen kann. Die erreichbare Verfestigung hängt von der Zahl und der Größe der eingelagerten Atome ab.

Die Löslichkeit für Legierungselemente steigt mit der Temperatur. So können bei Lösungsglühtemperatur mehr Legierungsatome als bei Raumtemperatur eingebunden werden. Durch Abschrecken aus der Lösungsglühtemperatur wird die übersättigte Mischkristallstruktur eingefroren. Der Werkstoff ist in diesem Zustand gut umformbar. Allerdings scheidet sich mit der Zeit bei Raumtemperatur eine zweite Phase aus, die sich in den Kristallen anlagert und die Versetzungsbewegungen behindert. Das Ausscheiden der zusätzlichen Phase erfolgt sowohl kalt (Kaltauslagern) in fünf bis acht Tagen als auch warm in 4 bis 48 Stunden (Warmauslagern).

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: