Mit der Messmethode MagHyst lassen sich magnetische Parameter und Kennlinien an beliebigen Probekörpern und sogar am montierten Magnetaktor erfassen. Dies vereinfacht Eingangskontrolle und Fertigungsüberwachung.

Für viele Hersteller von Magnetaktoren ist die Streuung der magnetischen Materialparameter und deren Veränderung im Fertigungsprozess ein ernst zu nehmendes Problem. Dies gilt für Reluktanz- und Synchronmotoren mit linearer und rotierender Ankerbewegung ebenso wie etwa bei Magnetventilen oder neutralen und polarisierten Elektromagneten. Die Systeme werden immer mehr an den physikalisch und technologisch vorgegebenen Grenzen ausgelegt, bedingt durch den Trend zur Miniaturisierung und Optimierung mit modernen Entwurfsverfahren. Die Folge ist, dass Ausfälle bereits bei geringen Veränderungen der magnetischen Materialparameter auftreten können. Besonders groß ist die Gefahr, wenn Hersteller aus Preisgründen zu Material greifen, dessen chemische Zusammensetzung zwar spezifiziert ist, die magnetischen Eigenschaften aber nicht garantiert werden.

Eine genaue Kenntnis der magnetischen Materialeigenschaften und ihrer Veränderungen beim Bearbeiten der Halbzeuge und oder während des Betriebes sind deshalb erforderlich. Umfangreiche Analysen von preiswerten Magnetmaterialien haben nämlich gezeigt, dass die magnetischen Materialkennwerte durch thermische, mechanische, elektrische und chemische Einflüsse um bis zu 25 % streuen können – und diese ergeben sich bei der thermischen, mechanischen oder lasergestützten Bearbeitung.

Materialänderungen können auch über einen langen Zeitraum auftreten: Durch Materialverfestigungen und Verschleiß kann der remanente magnetische Fluss bei angezogenem Anker so weit ansteigen, dass der Anker beim Abschalten des Erregerstroms nicht mehr oder erst nach zu langer Zeit abfällt. Derartige Störungen treten schleichend auf. In der Regel werden sie erst wahrgenommen, wenn ein Anker schnell wirkender Elektromagnete auf das Ankergegenstück aufschlägt und sich während vieler Millionen Lastzyklen die Oberflächen verfestigen. Solche Störungen sind mehr als unangenehm: Sie können dazu führen, dass ein unbedeutendes Bauteil eine ganze Anlage zum Stehen bringt.

Um die magnetischen Materialeigenschaften zu ermitteln, waren bisher aufwendige Messverfahren erforderlich. Dabei wurden Ringkerne aus dem zu untersuchendem Material hergestellt und bifilar mit zwei Spulen bewickelt, wobei eine zur Erregung und die zweite Spule zum Messen des magnetischen Feldes dienten. Die Geometrie des Ringkerns musste dabei genau bekannt sein. Für einen Einsatz in der industriellen Massenproduktion sind diese Messverfahren nicht prakikabel, da eigens eine Probe angefertigt werden muss. Denn die meisten Materialproben liegen nicht in Ringkernform vor. Und ihre Herstellung inklusive Aufbringung von Messwicklungen oder Magnetsensoren ist aufwendig, häufig sogar unmöglich.

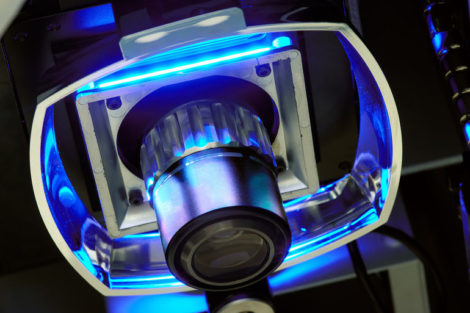

Das Steinbeis Transferzentrum Mechatronik Ilmenau hat deshalb gemeinsam mit der TU Ilmenau das inzwischen patentrechtlich geschützte Messverfahren MagHyst entwickelt. Zum einen gestattet es, die genannten Materialparameter und die materialspezifischen BH-Kennlinien an einfach verfügbaren Probekörpern zu messen. Zum anderen ist es auch in der Lage, die für jeden Magnetaktor spezifischen C(i,x)-Kennlinienfelder allein mit den Erregerspulen zu ermitteln, die im Magnetaktor eingebaut sind. Der Anwender erhält somit eine denkbar einfache Möglichkeit, das mit der Spule verkettete Magnetfeld in Abhängigkeit von Luftspalt und Erregerstrom zu charakterisieren. Er muss nicht einmal die Spule ausbauen.

Die Messmethode beruht auf einem Gegenkopplungsverfahren, das zur Messung der strom- und wegabhängigen magnetischen Integralparameter C(i,x) und F(i,x) nur die Erregerspule benötigt. Dazu wird der Erregerstrom während der Messung so gesteuert, dass in ihr eine konstante Induktionsspannung US erzeugt wird und somit das Integrieren von US(t) auf eine Multiplikation der konstanten Spulenspannung US mit der Messzeit tm zurückgeführt wird. Für das Verfahren reicht es aus, nur mit einer Spule zu arbeiten, die Primär- und Sekundärspule in einem ist, in der Erregung und Messung gleichzeitig stattfinden.

Bereits der Wegfall einer Sekundärwicklung vereinfacht die Messvorbereitungen. Der entscheidende Fortschritt ist jedoch, dass die magnetischen Eigenschaften jedes teilweise oder fertig montierten Aktors gemessen werden können, weil die Spule des magnetischen Aktors selbst als integrale Mess- und Erregerspule verwendet werden kann. Somit lassen sich die Parameter oder Kurven des Aktors im eingebauten Zustand auch aus großer Entfernung allein über die Stromversorgungsleitungen bestimmen. Das ist nicht nur ein großer Vorteil in sicherheitskritischen Anlagen. Vielmehr macht das Messsystem MagHyst eine regelmäßige Prüfung der magnetischen Parameter unter betriebsnahen Bedingungen möglich.

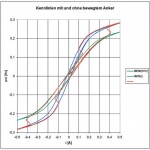

Zusätzlich ermöglicht die Methode es, die magnetische von der mechanischen Hysterese zu trennen, um auch die Reibungsverluste des magnetischen Aktors auszuwerten. Der Anwender kann somit die Mechanik umfassend bewerten.

Mit Erfolg sind auch Mikroaktoren und Mikroteile magnetisch vermessen worden, die an der TU Ilmenau mit Hilfe von Ferritkeramiken realisiert wurden. Diese Keramiken werden zum Herstellen von Miniaturinduktivitäten verwendet, bei denen die Spulenwindungen direkt in den Ferritkern eingebettet sind. Mit einem speziellen Adapter lassen sich 15 x 1,5 x 1,5 mm³ kleine Stabproben untersuchen, um Bereiche homogener Feldausbildung zu realisieren, wodurch sich Anisotropie im Material bewerten lässt.

Mit der neuen Methode lassen sich die magnetischen Eigenschaften der Magnetmaterialien und der daraus hergestellten Bauteile in allen Fertigungsabschnitten messen. Beispielsweise Stangenmaterial kann bei Anlieferung noch vor dem Abladen geprüft und die Qualität ermittelt werden. Dazu braucht es nur einen entsprechenden Adapter. Erfüllt das Material nicht die Spezifizierung, kann es postwendend zurückgeschickt werden.

Auch Montagefehler lassen sich in der messtechnisch erfassten C(i,x)-Kennlinie bei minimalem Luftspalt erkennen, noch bevor die Baugruppe einer umfassenden Einsatzerprobung unterzogen wird. Grundsätzlich ist es möglich, alle Einflüsse zu erkennen, die sich auf die C(i,x)-Kennlinien auswirken – und das zu allen Zeiten und auf einfache Weise: am Rohmaterial, während der Fertigung und Montage sowie über die gesamte Betriebszeit des magnetischen Aktors hinweg. Die gemessenen C(i,x)-Kennlinien lassen sich auch in Regler implementieren, wodurch eine hohe Regelgüte garantiert werden kann, selbst wenn die C(i,x)-Kennlinien in zulässigen Grenzen schwanken.

- Dr. Matthias Kallenbach Projektleiter für magnetische Themenschwerpunkte im Fachgebiet Mikromechanische Systeme der TU Ilmenau

- Jens Baumbach Projektleiter MagHyst im Steinbeis Transferzentrum Mechatronik Ilmenau

Anschlüsse der Erregerspule reichen für die Messung

Neue Technologien

Die schwankende Qualtität von Magnetmaterial ist ein Riesenproblem in der Fertigung. Insbesondere, seit immer mehr „billiges“ Material auf den Markt kommt, dessen magnetische Eigenschaften stark streuen können. Abhilfe bringt das neue Messsystem MagHyst. Damit lassen sich nicht nur schnelle Eingangskontrollen vornehmen, sondern darüber hinaus magnetische Parameter und Kennfelder im montierten Zustand erfassen – eine Qualitätsoffensive in der Magnettechnik.

Teilen: