Entsorgung leicht gemacht: Eine neuartige Filtrationsanlage verarbeitet ölige Metallschlämme zu Briketts. Deren Metallgehalt ist so hoch, dass sich sogar eine Wiederverwertung lohnt.

Zbigniew Combrowski ist Geschäftsführender Gesellschafter der Z-Filter GmbH + Co. KG, Tuttlingen. Prof. Bernd Wurster ist Leiter des Steinbeis-Transferzentrums Umwelttechnik in Konstanz

Kühlschmieremulsionen, Schneidöle, wässerige Waschbäder und Gleitschleifwässer treten in der Metallverarbeitung in großen Mengen als Arbeitsmedien auf. Sie verschmutzen durch partikelförmige Verunreinigungen wie Späne, Metallfeinstabrieb und Abrieb von Werkzeugen (Schleifscheiben). Für Metall bearbeitende Betriebe tut sich hier ein Problemfeld auf: Das Bearbeitungsergebnis hängt stark von der Reinheit der Arbeitsmedien ab, die deswegen ab einem gewissen Verschmutzungsgrad ausgetauscht und entsorgt werden müssen.

Da Entsorgung und Neubeschaffung mit hohen Kosten verbunden sind, versuchen die Betriebe, die Arbeitsmedien durch regelmäßige Filtration zu reinigen und auf diese Weise deren Standzeit zu verlängern. Sie müssen dadurch seltener komplett entsorgt werden. Abfall wird vermieden. Doch bei vielen Filtrationstechniken entsteht neuer Abfall in Form von Hilfsmitteln wie Filterpapier, Einmalfilter und Anschwemmmaterial. Hinzu kommen die ausgefilterten Feststoffe, die normalerweise als flüssige Schlämme anfallen und durch Sekundärmaßnahmen weiter bearbeitet werden müssen.

Daher stellen Metall verarbeitende Betriebe, insbesondere Automobilkonzerne, immer höhere Ansprüche an Filtrationsanlagen: Sie verlangen eine Filtrationsfeinheit im Mikrometerbereich, hohe Durchsatzleistungen und einen niedrigen Platzbedarf der Maschine. Außerdem möglichst trockene Schlämme, einen rückspülbaren Dauerfilter und keine zusätzlichen Abfälle durch Filter, Filterhilfsmittel oder Anschwemmmaterial. Um diese Forderungen zu erfüllen, entwickelte die Z-Filter GmbH + Co. KG, Tuttlingen, in einem von der Deutschen Bundesstiftung Umwelt (DBU) geförderten Projekt eine Filtrationsanlage mit integrierter Schlammbrikettierung.

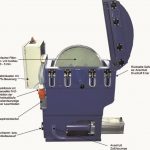

Die kompakt ausgeführte Anlage besteht aus einem Filterkopf mit mehreren Scheibenfiltern. Der auf den Scheibenfiltern entstehende Filterkuchen wird durch Rückspülung abgelöst, in den Pressraum geleitet und dort zu einem relativ trockenen Brikett verpresst.

Ein innovativer Teilaspekt der Anlagenentwicklung ist der für die Feinstfiltration geeignete Scheibenfilter: Die Wahl des Filtermaterials fiel auf ein neuartiges Edelstahlmischgewebe (Y-MAX), das die GKD-Gebr. Kufferath AG, Düren, entwickelt hat, ein renommierter Metallgewebespezialist. Die Gewebestruktur aus monofilen Edelstahldrähten und metallischen Fasern ermöglicht eine Oberflächen- und eine Tiefenfiltration in ein und demselben Produkt. Das Gewebe ist sehr porös, besitzt eine sehr gute mechanische Festigkeit und kann rückgespült werden. Hohe Porosität und gleichförmige Porenverteilung sorgen für relativ hohe Durchflussleistungen auch bei einer Abscheidegrenze von nur 5 µm.

Die Entwickler erreichen eine kompakte Bauweise dadurch, dass sie mehrere Filterscheiben auf einer Hohlachse anordnen. Mit Hilfe eines Leitbleches werden sie in einem bestimmten Winkel angeströmt, so dass sich keine Schlämme ablagern und die Filterzwischenräume nicht zuwachsen.

Die engen Poren der Filtermembrane bedingen relativ hohe Drücke beim Rückspülen und stellen daher hohe Ansprüche an den Prozess. Nach Prüfung verschiedener Verfahren fiel die Wahl auf ein zeitgesteuertes, pneumatisches Rückspülen mit Luft und Medium. Mit dieser Technik lässt sich das Verstopfen der Filter trotz der niedrigen Porenweiten von 5 µm verhindern und eine hohe Durchflussleistung sichern. Ein Verkleben der Poren durch organischen Schmutz oder Wasser im Schneidöl wurde nicht beobachtet. Das kombinierte Rückspülen mit Luft und Medium erlaubt es, die Scheibenfilter in kleinem Abstand zueinander anzuordnen und im vorhandenen Raum mehr Scheibenfilter unterzubringen.

Der zweite innovative Teilaspekt des Projektes ist die integrierte Schlammverpressung mit automatischem Brikettauswurf. In herkömmlichen Filtrationsanlagen stellt der abgetrennte Schlamm ein Problem dar: Er fällt in relativ flüssiger Form an und muss durch sekundäre Maßnahmen weiter behandelt und teuer entsorgt werden. Außerdem enthält er hohe Anteile an Arbeitsmedien wie Schneidöl. Die täglichen Verluste an Arbeitsmedium lassen mehrere hundert Euro zusätzliche Produktionskosten anfallen. Anders bei den Maschinen von Z-Filter: Der Schlamm sammelt sich im Pressraum des Filters an. Mit einer Kolbenvorrichtung wird er in die Presskammer gebracht und bei Drücken bis zu 60 bar zu Briketts verdichtet, die nicht nachtropfen. In vielen Fällen kann somit aus teuer zu entsorgendem Abfall ein Wertstoff erzeugt werden: Aus Metallpartikeln bestehende Briketts beispielsweise lassen sich mit Erlös der Wiederverwertung zuführen. Da der Brikettauswurf zum Filterraum hin dicht abgeschlossen ist, lassen sich die Briketts bei laufendem Filtrationsbetrieb verpressen. Der Filtrationsprozess wird also nicht unterbrochen.

Die Anlagen D-503 und D-504 werden primär für die Metall bearbeitende Industrie hergestellt. In der Edelstahlvariante lassen sie sich auch in den Industriebereichen Lebensmittel, Pharma und Chemie einsetzen. Wichtige Vorteile der Anlage sind nicht zuletzt eine modulare Bauweise, ein geringer Platzbedarf und ein gutes Preis-Leistungs-Verhältnis.

Hoher Durchfluss trotz Abscheidegrenze von nur 5 µm

Kosten um 98 % gesenkt

Seine Entsorgungskosten für Ölschlämme konnte ein Hersteller von geläppten Düsen auf Null senken. Kosten fallen nur noch für den stark gesenkten Ölbedarf an.

Ein Hersteller von Düsen verwendet Kühlschmieröl als Betriebsmittel beim Läppen von Stahlteilen. Da sich das Medium im Bearbeitungsprozess mit feinstem Metall- und Schleifscheibenabrieb anreichert, muss es kontinuierlich gereinigt werden. Reines Kühlschmieröl ist für die Produktionssicherheit absolut notwendig. Das Unternehmen verwendete daher in der Vergangenheit eine aufwändige Kombination aus Kantenspaltfilter, Magnetabscheider und Papierfilter für den Reinigungsprozess. Diese Kombination konnte nun eine neu entwickelte Anlage von Z-Filter ersetzen und erzielte dabei große Vorteile, wie der Vergleich in der Tabelle zeigt.

Bei den Betriebskosten werden die Vorteile an den Parametern Abfall und Ölverbrauch deutlich, die sich relativ genau beziffern lassen: Bei der alten Anlage fallen Entsorgungs- und Ölkosten von zusammen 31 488 Euro im Jahr an. Bei der neuen Anlage fallen keine Entsorgungskosten an, vielmehr kann je nach Material und Menge mit dem Abfall als Wertstoff ein Erlös erzielt werden. Die Ölkosten belaufen sich auf jährlich 576 Euro – und das sind 2 % der Kosten der vorherigen Anlage.

Die Rechnung im Einzelnen: Sie geht von 100 Euro Entsorgungskosten für 1 t Abfall und 1500 Euro Beschaffungskosten für 1 t Neuöl aus unter der Annahme, dass 1 l Öl etwa 0,8 kg Masse entspricht. Demnach fielen bei der alten Anlage tägliche Entsorgungskosten in Höhe von 0,14 x 0,8 x 100 = 11,20 Euro und Ölkosten in Höhe von 0,1 x 0,8 x 1500 = 120 Euro an. Zusammen sind das bei 240 Arbeitstagen jährliche Kosten von 31 488 Euro. Demgegenüber belaufen sich die Ölkosten bei der neuentwickelten Anlage auf 0,002 x 0,8 x 1500 = 2,40 Euro pro Tag oder 576 Euro im Jahr.

Auch bei den Investitionskosten liegt die neue Anlage mit 100 000 Euro deutlich niedriger als die alte Anlagenkombination, für die 180 000 Euro aufzuwenden waren.

Teilen: