Ordnung, Sauberkeit und Standardisierung steigern die Qualität der Arbeitsleistung, verkürzen Durchlaufzeiten einzelner Aufgaben und erhöhen die Produktivität – ein 5S-Projekt bei WMF-Messerschmiede zeigt verblüffende Resultate.

Manch ein Besucher, der im Sommer 2006 in die WMF-Messerschmiede nach Hayingen auf der Schwäbischen Alb kam, mag sich verwundert die Augen gerieben haben. Ein Teil der Fertigung war offensichtlich perfekt organisiert, die Böden peinlich sauber, Ablageflächen bunt markiert, alle Wege unverstellt. Ein anderer Teil befand sich noch im ursprünglichen Zustand mit vollgestellten Gängen, engen Wegen, vergleichsweise unaufgeräumten Arbeitsplätzen.

Unübersehbar befand sich die WMF-Messerschmiede in einer Übergangsphase: Mit voller Unterstützung des Werksleiters und beraten von der Ulmer Ingenics AG, hatte sich in Hayingen ein 5S-Team gebildet und sich nicht weniger vorgenommen als eine enorme Effizienzsteigerung durch verbesserte Organisation der Produktion.

Wie viele erfolgreiche Managementmethoden kommt 5S aus Japan – es ist ein entscheidendes Element im Toyota-Produktionssystem (siehe Kasten). Der für 5S-Projekte charakteristische ganzheitliche Ansatz soll ein strategisches Change- und Performance-Management initialisieren, darüber hinaus aber auch Impulsgeber für Verbesserungen in nicht unmittelbar bearbeiteten Unternehmensbereichen werden.

Bis zum Start des 5S-Projekts war es den Mitarbeitern weit gehend selbst überlassen geblieben, wo sie Material, Rohlinge und Produkte ablegten oder zwischenlagerten. „Der Status von Produkten war aus der Lagerung in der Fertigung nicht erschließbar, da es keine vereinbarten visualisierten Regeln gab“, sagt der verantwortliche Ingenics-Projektleiter Andreas Grundnig. „Der Weg zu den Notausgängen war nicht immer sofort zu erkennen, und wie in vielen anderen Betrieben war es üblich, auf den Arbeitstischen nicht nur Werkzeuge, sondern auch Privates, etwa Getränkeflaschen, abzustellen.“ Da Getränke gerade bei einer staubintensiven Produktion stets verfügbar sein müssen, wurden Halterungen für Becher und Flaschen eingeführt. Werkzeuge, die häufig in „privaten“ Schubladen gelagert worden waren, sind nun konkreten Arbeitsplätzen zugeordnet und stehen allen Mitarbeitern zur Verfügung.

Wie sehr die Implementierung der 5S-Methode erfolgreich ist, hängt zu einem erheblichen Teil davon ab, dass es gelingt, interne 5S-Trainer im Unternehmen zu gewinnen, die Ziele verinnerlichen, zuverlässig sind und das Vertrauen der Mitarbeiterschaft genießen. „Damit das Ziel einer nachhaltigen Selbstträgerschaft schnell erreicht wird, müssen diese Trainer 100-prozentig hinter dem Projekt stehen“, sagt Grundnig. Leicht vermitteln ließ sich das Projekt mit Methoden wie dem gemeinsamen Bauen von Lego-Häusern – Erfahrung: Wer vorab seine Steine sortiert, also mit einem geordneten System arbeitet, baut sein Haus in der Hälfte der Zeit! Um einen hohen Multiplikatoreneffekt zu bekommen, wurden durch das Kernteam weitere rund 40 Mitarbeiter geschult. „Nach dem Prinzip des Training-on-the-Job wurde das Ingenics-Workshopkonzept an die Belange der WMF AG angepasst“, so Andreas Grundnig. Bereits nach vier jeweils zweitägigen Workshops, die in zweiwöchigen Abständen durchgeführt wurden, konnte die Verantwortung schrittweise an die WMF-Trainer übergeben werden. Diese werden für eine gewisse Zeit weiter durch Ingenics gecoacht.

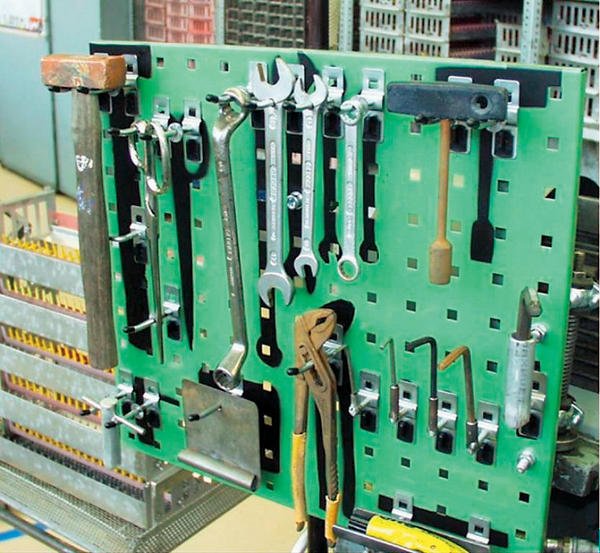

Nachdem die gemeinsam erarbeiteten Maßnahmenpläne ausgehängt worden waren, begann die Umsetzung; Unsicherheiten wurden dokumentiert, im Team besprochen und weiter bearbeitet. Schließlich bildete sich der Ansatz eines neuen Fabrik-Layouts heraus. Durch Schattenbretter wurden für sämtliche Werkzeuge verbindliche Aufbewahrungsvorgaben definiert – wo Werkzeuge fehlen, weiß die jeweilige Gruppe sofort Bescheid.

Gefragt, welches „S“ in welcher Form umgesetzt worden sei, hat Andreas Grundnig keine Mühe, jeden Schritt zu belegen. Unter „(Aus)Sortieren“ fällt die kompromisslose Abschaffung der „privaten“ Schubladen, die – da hat mancher gestaunt! – niemand vermisst. Zum „Systematisieren“, also sichtbare Ordnung schaffen, gehören die Schattenbretter für die Werkzeuge und mobile Werkzeugwagen als Rüststationen, die zur Einsparung von Wegen, Such- und Rüstzeiten führen. Der „Sinn für Sauberkeit“ wurde verbessert durch Checklisten und Reinigungspläne; vorbeugende Instandhaltung und tägliche Kontrollen sichern die Disziplin. Zu den wichtigsten neuen „Standards“ gehören durch Farbcodes visualisierte optimierte Stellflächen für Roh- und Fertigmaterialien. Um die „Selbstdisziplin“ zu heben, wurden regelmäßige Audits etabliert, in denen festgestellt wird, ob die Regeln eingehalten und die KVP-Ziele erreicht werden. Wie nebenher ergab es sich, dass zwei Roboterarbeitsplätze beim Nassschleifen zu einem einzigen zusammengefasst werden konnten. „Solche wertvollen zusätzlichen Effekte sind durchaus an der Tagesordnung“, sagt Andreas Grundnig.

Das Maß der Auswirkungen des 5S-Projekts bei WMF ließ sich bereits nach wenigen Monaten absehen. „Allein die Einführung der Schattenbretter spart Zeit in der Größenordnung eines Mannmonats pro Jahr“, sagt der Leiter des Hayinger WMF-Werks, Florian Nachbauer. Wo das neue Layout schon greift, habe es zu einer Platzersparnis von rund 20 % geführt. „Die aus Platzgründen geplante Überdachung eines Innenhofes für mehr als 10 000 Euro konnte entfallen“, so Nachbauer. Durch die Einsparung von Laufwegen und andere einfache Maßnahmen – wie etwa das Versetzen von Regalen – habe man mindestens 750 Mannstunden oder 15 000 Euro pro Jahr einsparen können.

Das Projekt hat im kompletten Werk zu einer Aufbruchstimmung geführt. „Aus WMF-Sicht stehen Aufwand und Einsparungen in einem sehr günstigen Verhältnis“, sagt Andreas Grundnig. Nicht nur bei der von Ingenics installierten und angeleiteten Arbeitsgruppe, sondern längst auch bei den Betriebsräten, die dem Motto „Effizienz durch Transparenz“ zunächst etwas skeptisch gegenüber standen, ist die positive Haltung offenkundig. Tenor: „Es ist angenehmer, in einem sauberen und gesunden Umfeld zu arbeiten und Verschwendung zu vermeiden.“

Jörg Herkommer Geschäftsführer der Ingenics AG, Ulm Hartmut Zeeb Journalist in Stuttgart und Berlin

Wer seine Steine sortiert, baut in der halben Zeit Projekt hat im Werk für Aufbruchstimmung gesorgt

5S: Arbeitsplätze top organisiert

Wie viele erfolgreiche Managementmethoden kommt 5S aus Japan – es ist ein entscheidendes Element im Toyota-Produktionssystem. Durch

- Aussortieren [japanisch: Seiri] – Entferne Unnötiges aus dem Arbeitsbereich,

- Sichtbare Ordnung schaffen [Seiton] – Ordne die Dinge, die nach Seiri geblieben sind,

- Sauber machen [Seiso] – Halte Arbeitsplatz und Maschinen sauber,

- Standardisieren [Seiketsu] – Praktiziere die ersten drei Schritte kontinuierlich und

- Selbstdisziplin [Shitsuke] – Mache 5S durch Festlegen von Standards zur Gewohnheit

trennt man sich von Ballast und macht den Blick fürs Wesentliche frei. Konsequent verfolgt, kann ein 5S-Projekt folgende Ergebnisse bringen:

- Bessere Identifikation der aktuellen und wichtigen Aufgaben, fehlerfreie und effiziente Arbeitsabläufe,

- Nachhaltigkeit und kontinuierliche Verbesserung des Erreichten,

- Reduktion von Störungen und Unterbrechungen, Transportwegen, Such- und Wartezeiten, unnötigen Risiken.

Aussortieren erleichtert das Arbeitsleben

Aussortieren – der erste von fünf Schritten der 5S-Methode – verbannt Unnötiges aus dem Arbeitsbereich. Bevor die Mitarbeiter der WMF-Messerschmiede ans Werk gingen, behinderten vollgestellte Gänge und enge Wege effizientes Arbeiten im Produktionsbereich.

Nach konsequent umgesetzter Projektarbeit prägen überschaubare Abläufe das Bild in der Fertigung: Beispielsweise fällt unter den 5S-Schritt „Aussortieren“ auch das kompromisslose Abschaffen der „privaten“ Schubladen, die – da hat mancher gestaunt! – heute niemand vermisst.

kosteneffizienz

Ordnung als Erfolgskriterium: Bereits nach wenigen Monaten ließ sich das Maß der Auswirkungen des 5S-Projekts im Hayinger WMF-Werk absehen. Wo das neue Layout schon greift, hat es zu einer Platzersparnis in der Größenordnung von rund 20 % geführt. Durch eingesparte Laufwege oder versetzte Regale konnten die Hayinger den Angaben zufolge mindestens 750 Mannstunden oder 15 000 Euro pro Jahr einsparen.

Teilen: