Eine Renaissance für Feuerluft-Maschinen läutet die Dr. Hochstrate GmbH ein. Das Maschinenbauunternehmen mit Sitz in Witten hat den Heißluftmotor zum aero-thermodynamischen Aggregat weiterentwickelt.

Der Dr. Hochstrate Maschinenbau GmbH aus Witten ist jetzt die Lösung einer seit mehr als 140 Jahren ungelösten konstruktiven Herausforderung gelungen: Dank ventilgesteuerter Differenzialzylinder ersetzten die Wittener Spezialisten für Schwenkbiegemaschinen und Tafelscheren in einem Heißluftmotor die mechanische Ventilsteuerung. Das spart nicht nur immens Energie ein, sondern reduziert auch erheblich Gewicht und Abmaße des Aggregats, das Wärmeenergie in mechanische Energie umwandelt.

Damit realisierten die Wittener auf elegante Weise, wofür das New Yorker Unternehmen A & F. Brown im Jahr 1878 beträchtlichen Aufwand investieren musste: 10 t wog dessen Maschine, die bis zum Jahr 1911 unermüdlich im damaligen westpreußischen Rixhöft die Nebelhörner zum Blöken brachte.

So simpel das Arbeitsprinzip auch war, so beträchtlich gestaltete sich der Aufwand, um Kaltluft aus der Atmosphäre anzusaugen und in einen beheizten Zylinder zu bringen. Die sich ausdehnende Luft treibt einen Arbeit verrichtenden Kolben vor sich her und wird als Heißluft ausgestoßen. Benötigt werden dafür zwei Zylinder, zwei Kolben, ein Balancier und ein Schwungrad – mechanisch stark beanspruchte Verschleißteile. Konstruktive Anstrengungen, um Luftpumpe und Arbeitskolben in einem Zylinder zu vereinen (1864) und zusätzlich Arbeits- und Pumpenkolben zu einem Stück umzuformen (1867 und 1868), waren nicht erfolgreich.

Mit wissenschaftlicher Begleitung von Dr. Dr. Uwe Femfert, vormals Ruhr-Universität Bochum, und Dr. Gustav-Adolf Hochstrate haben die Wittener diese Herausforderung mit moderner Technologie gelöst, indem sie die mechanische Ventilsteuerung durch elektromagnetische Schalteinheiten ersetzten.

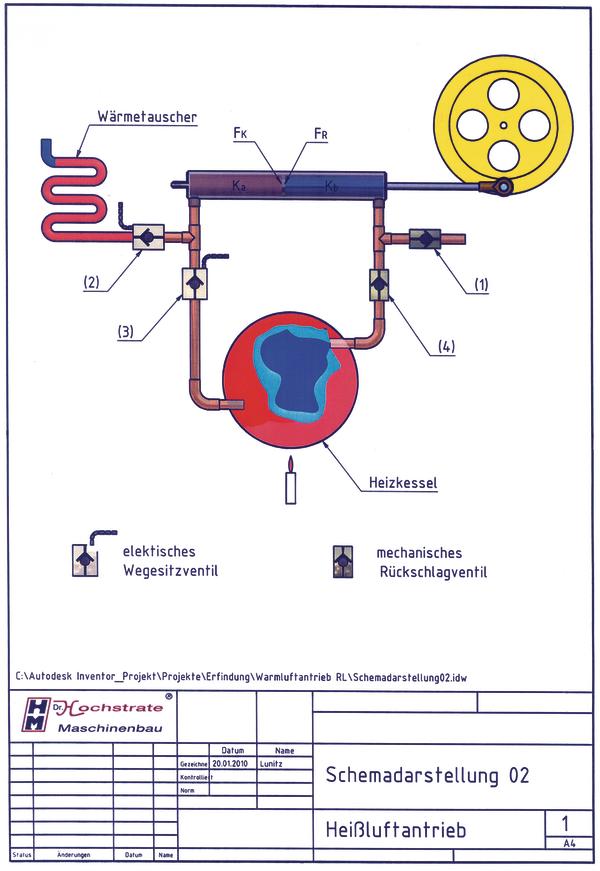

Dabei wird Kaltluft in einem beheizbaren Druckkessel komprimiert (siehe Funktionsskizze). Die Heißluft wird über eine ventilbestückte Leitung an die Stirnseite (Kolbenseite = FK) eines Differenzialzylinders geleitet und setzt die Zylinderkolbenstange in Bewegung. Gleichzeitig wird die Kaltluft, die sich auf der Gestängeseite (Ringseite = FR) befindet, in den Heizkessel gepresst.

Am Ende der Kolbenstange befindet sich ein Lager mit einer auf einem Schwungrad befestigten Achse. Das Schwungrad beginnt zu drehen und führt die Kolbenstange wieder in die Ausgangsstellung zurück. Vor dem Rückholvorgang wird die Verbindung mit dem Heizkessel blockiert (Ventil [3]) und Verbindung mit der Atmosphäre hergestellt (Ventil [2]). Heißluft entweicht (zum Beispiel in einen Wärmetauscher), einströmende Kaltluft drückt mit Atmosphärendruck (Ventil [1]) auf die Gestängeseite (Ringseite = FR) des Kolbens und unterstützt das Drehmoment des Schwungrades.

Ist die Ausgangsstellung erricht, wird die Verbindung mit der Atmosphäre unterbrochen (Ventil [1]) und der Zugang (Ventil [4]) zum Heizkessel wieder eröffnet. Die Volumen der an die Atmosphäre abgegebenen Heißluft und der unter Atmosphärendruck einströmenden Kaltluft sind adäquat. Physikalisch liegt dem Prozess ein irreversibles Fließgleichgewicht weitab vom thermodynamischen Gleichgewicht zugrunde. Das kleinere, aufgenommene Kaltluftvolumen wird durch Expansion im Heizkessel auf das Volumen der abgegebenen Heißluft gebracht.

Dieses Prinzip spart Gewicht, reduziert die Reibung erheblich, erhöht die Schaltgeschwindigkeit und damit die Genauigkeit und senkt den Energieverbrauch. Statt 10 t wiegt das Gerät heute 200 kg und ist nurmehr halb so breit (1,5 m statt 3,4 m), die Tiefe von 1,8 m wurde auf 0,5 m, die Höhe auf ein Drittel (0,8 m statt 2,5 m) reduziert – und alles bei höherer Leistung.

Die Feurluftmaschine ist unter der Patent-Nr. AZ: 10 2010 032 257.1 beim zuständigen Patentamt angemeldet. dk

Teilen: